Spierings oferuje największe żurawie przejezdne na rynku, które mogą być zmontowane i obsługiwane przez jedną osobę. Z powodu silnego wzrostu w przemyśle budowlanym i ekspansji na rynku zagranicznym, popyt na takie żurawie wieżowe wzrósł gwałtownie w ostatnich latach. W dodatku planowane jest wprowadzenie pierwszego hybrydowego żurawia wieżowego, dzięki któremu producent ma ambicję stać się marką globalną. Na tyle, na ile to możliwe, wszystkie elementy, w tym podwozia, kolumny i wysięgniki są wykonywane w rodzimym zakładzie. Montaż i spawanie kolumn i wysięgników zajmuje największą powierzchnię, więc w tym właśnie sektorze, musi być osiągnięte zwiększanie wydajności.

Przyspieszenie gromadzenia wiedzy odnośnie automatyzacji procesu spawania

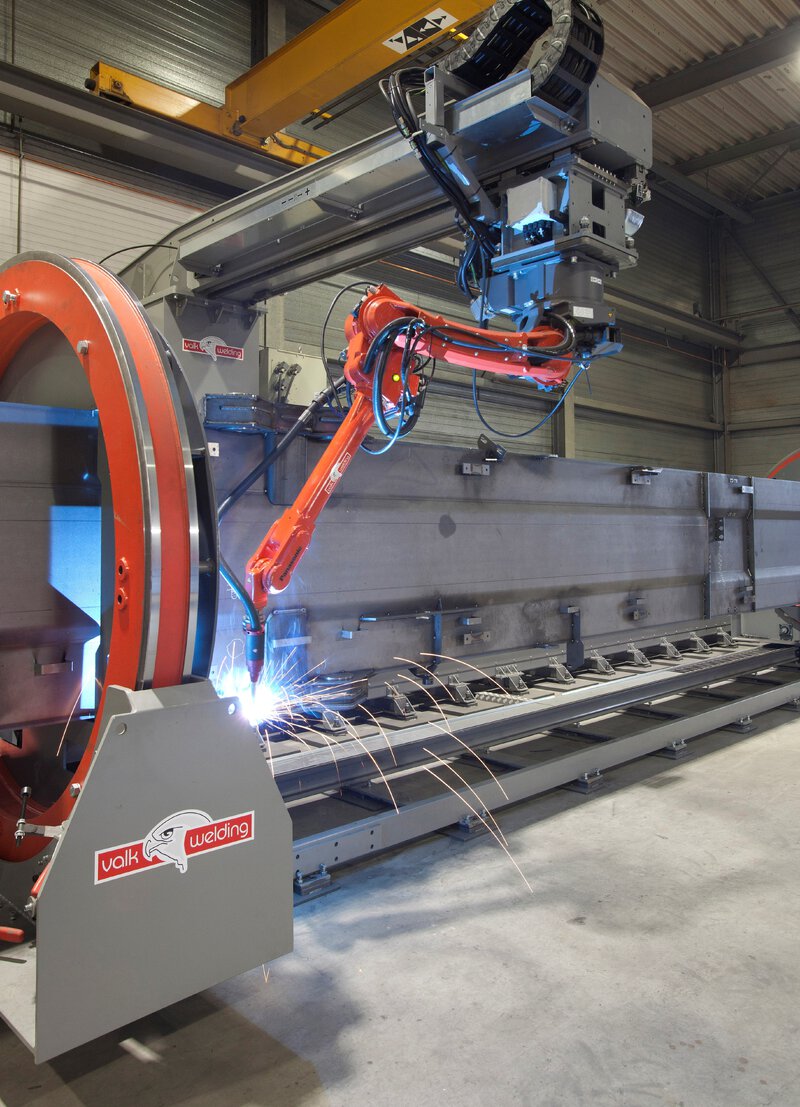

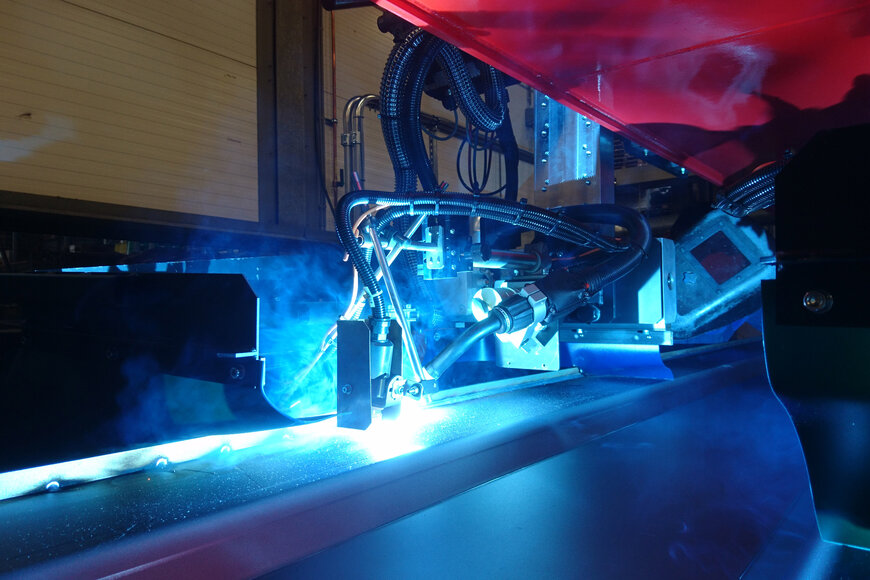

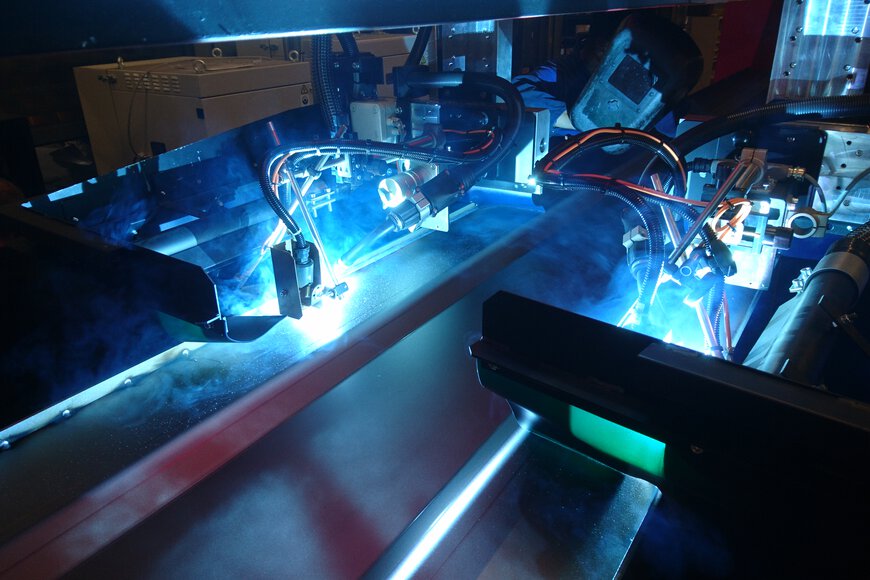

Gijs Delissen: „Wraz z firmą Valk Welding przyjrzeliśmy się procesowi spawania celem ograniczenia czasu potrzebnego na załadunek i spawanie. W przypadku linii do produkcji kolumn zaproponowano rozwiązanie polegające na wprowadzeniu liniowego systemu automatyzacji spawania spoin wzdłużnych oraz użyciu robota spawalniczego do spawania elementów spodnich konstrukcji, końców belek i głowic. Obie złożone instalacje zostały dostarczone w czasie jednego roku. Wykorzystaliśmy ten czas do gruntownego zapoznania się z robotyzacją spawania. W tym celu kupiliśmy robota spawalniczego do produkcji mniej złożonych elementów. W rezultacie byliśmy w stanie podjąć już w tedy kroki, aby sprawdzić swoje przygotowanie do składania konstrukcji zgodnie z odpowied¬nimi tolerancjami dopasowanymi do wymagań spawania zrobotyzowanego”.