Spierings bietet den größten mobilen Turmkran auf dem Markt, der von nur einer Person montiert und bedient werden kann. Aufgrund der starken Nachfrage im Bereich der Bauwirtschaft und der Expansion des Marktes außerhalb der Niederlande ist der Absatz von diesen Turmdrehkranen in den letzten Jahren stark gestiegen. Darüber hinaus ist die Einführung des ersten Hybrid- Turmkrans geplant, mit dem der Hersteller den Anspruch hat, weiter zu einer globalen Marke zu wachsen. So weit wie möglich werden alle Komponenten im eigenen Haus gefertigt - einschließlich Chassis, Masten und Ausleger. Die Montage und das Schweißen der Masten sowie Ausleger nimmt den größten Teil der Produktionsfläche ein. Eine Erhöhung der Produktionsleistung muss innerhalb der gleichen Produktionsfläche erreicht werden.

Knowhow aufbauen über schweiss-automatisierung

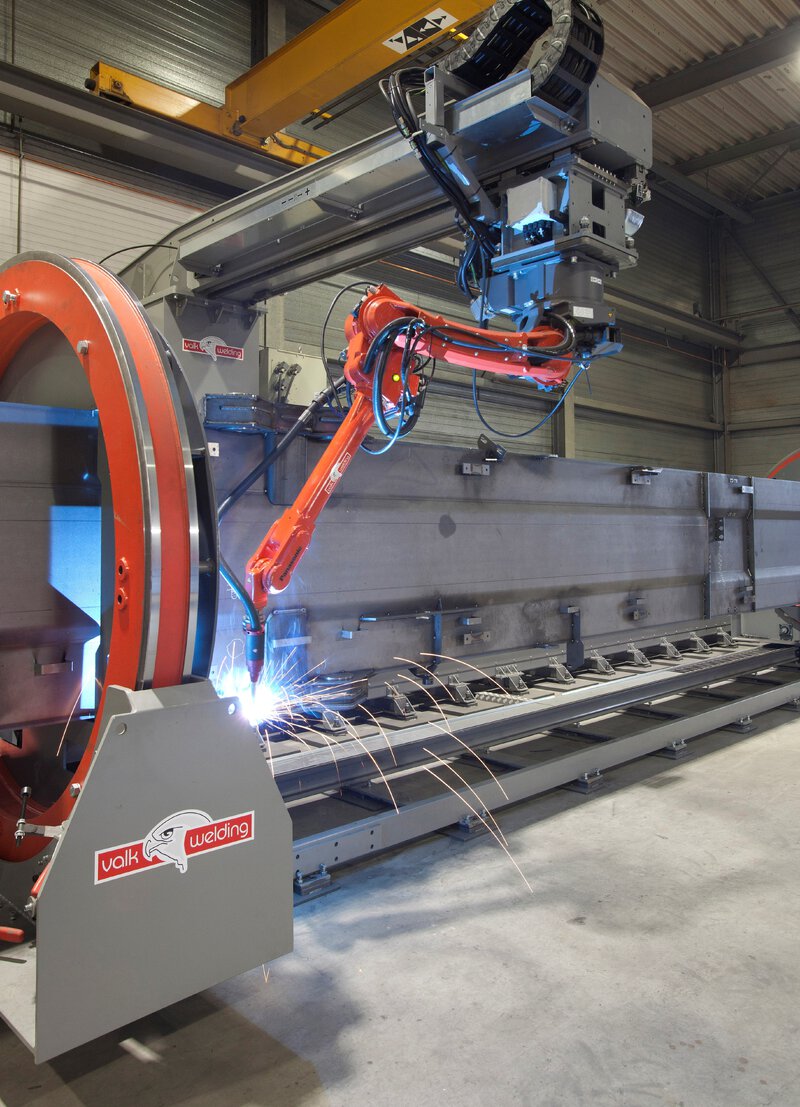

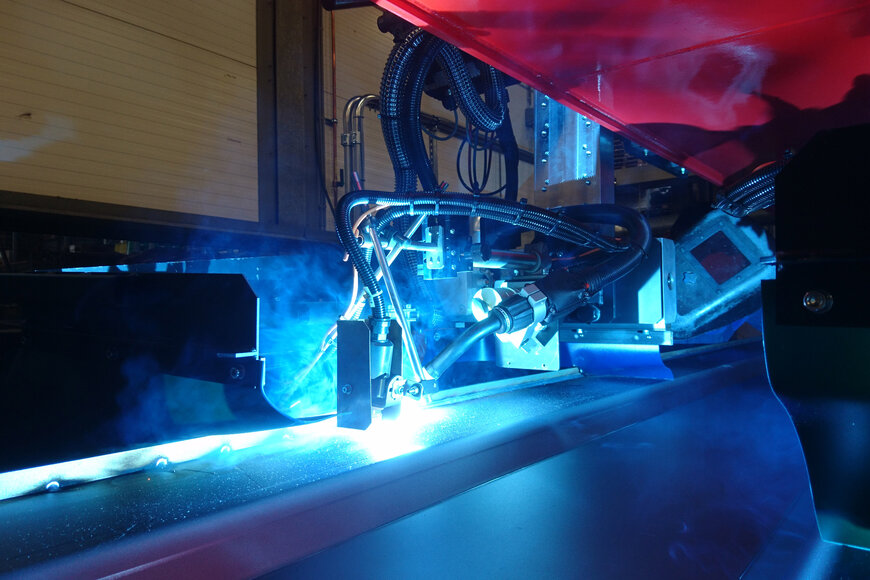

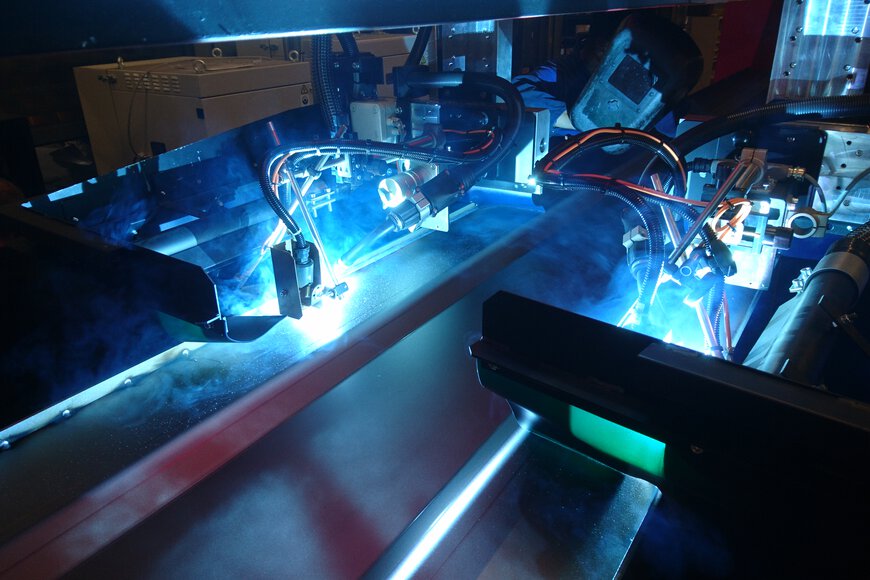

Gijs Delissen: "Zusammen mit Valk Welding haben wir uns den Schweißprozess angesehen, bei dem wir die Handhabungs- und Schweißzeit reduzieren konnten. Für die Mastproduktionslinie wurde ein Konzept entwickelt, bestehend aus einem Linearsys-tem zur Automatisierung des Schweißens der Längsnähte und einer Schweißroboteranlage zum Schweißen der Unter-, Boden- und Kopfteile. Während der Lieferzeit haben wir die Zeit genutzt, um uns gründlich mit der Schweißroboter-Technik vertraut zu machen. Zu diesem Zweck haben wir einen Schweißroboter auch für die weniger komplexen Teile angeschafft. So konnten wir im vorgelagerten Prozess frühzeitig Maßnahmen ergreifen, um die Toleranzen auf die Anforderungen des Roboterschweißens abzustimmen".