EagleBurgmann w poszukiwaniu optymalnego rozwiązania zrobotyzowanego spawania zbiorników ciśnieniowych

EagleBurgmann Germany należy do grupy Freudenberg, globalnej grupy zatrudniającej 5.800 pracowników. Dzięki wysokiej jakości, lokalnemu serwisowi i dużej sile innowacji, grupa oferuje kompleksowe portfolio produktów dla prawie wszystkich procesów przemysłowych. Zbiorniki ciśnieniowe produkowane w Erausburgu (Górna Bawaria) są istotnym elementem systemów uszczelniających dla przemysłu petrochemicznego, a w szczególności naftowego i gazowego.

Wysokiej jakości proces spawania

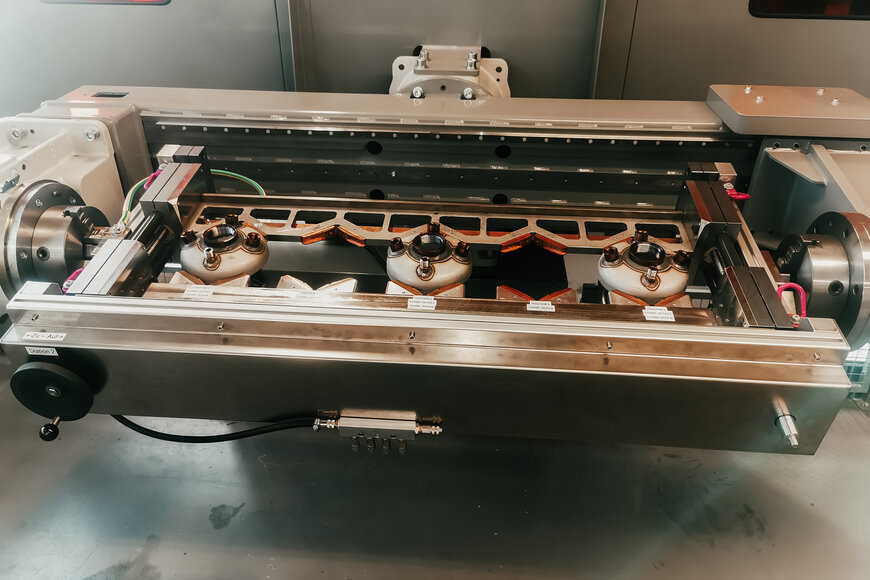

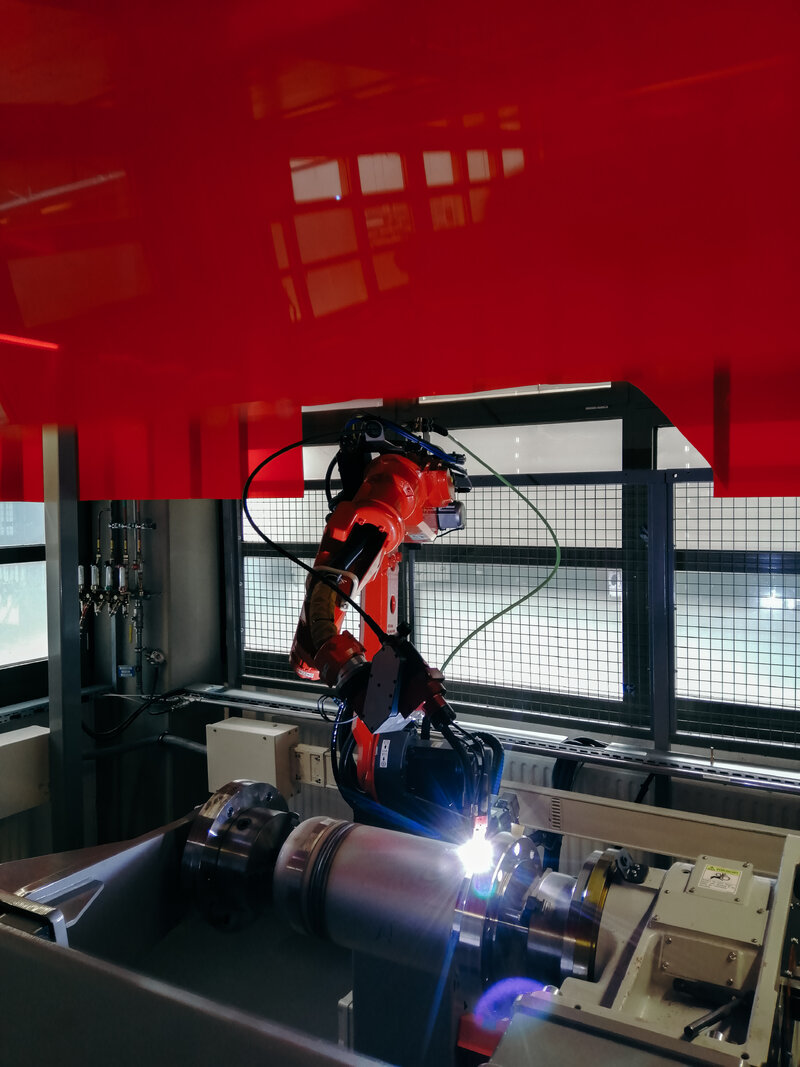

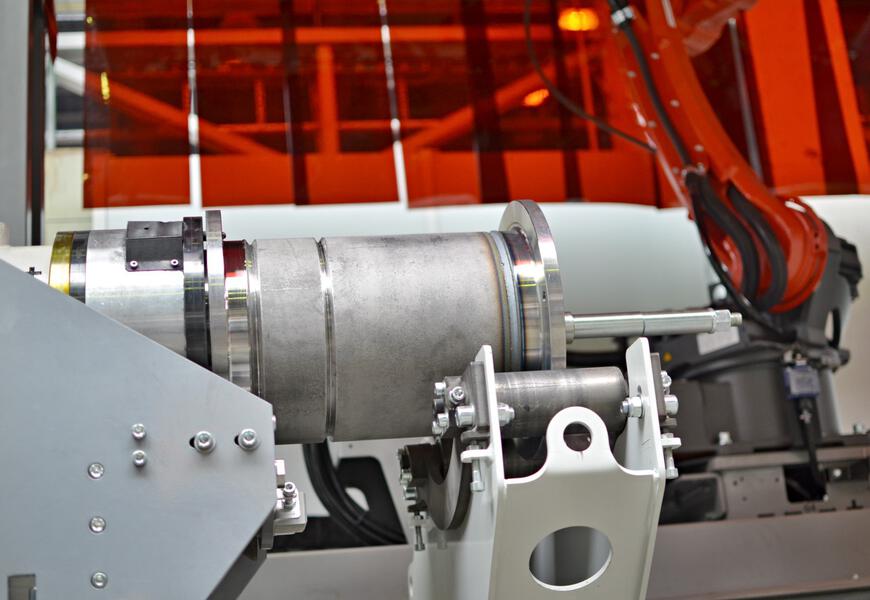

Ośmioro certyfikowanych spawaczy wykonuje proces wielowarstwowego spawania TIG-iem spawając nawet najmniejsze detale. Zbiorniki ciśnieniowe spełniają tym samym najwyższe wymagania jakościowe. "Przecież musimy być w stanie zagwarantować naszym klientom 100% niezawodności. Nasze spawanie TIG-iem jest w tym procesie częścią dyscypliny olimpijskiej. Wiele wymaga się od naszych kolegów. Poza umiejętnościami niezbędnymi do spawania części spodnich dennic z pełnym przetopem, ważne jest również, aby operator lub spawacz był w stanie wyobrazić sobie przestrzennie, jak ma być spawany element lub jego część i jak ma poruszć się robot.

Proces ręczny jest trudny i monotonny. Jeśli chcemy ułatwić pracę i zwiększyć wydajność produkcji, robotyzacja jest jedynym rozwiązaniem. Korzystanie z robotów oferuje również zaletę ciągłości produkcji. Niestety, robotom brakuje elastyczności spawacza", wyjaśnia Ludwig Gaar (Operations Manager Manufacturing Supply Systems Machining / Welding).