EagleBurgmann auf der Suche nach dem Optimum beim Roboterschweißen von Druckbehälter

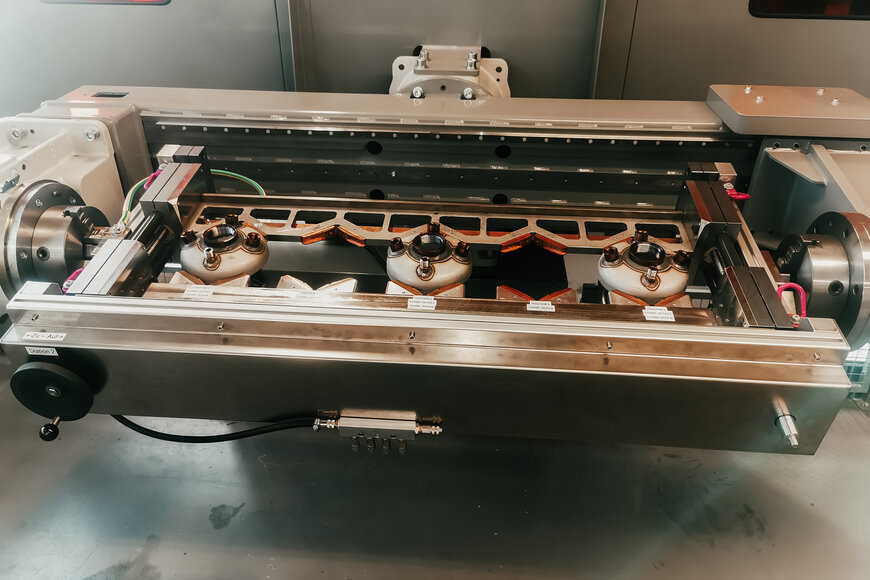

EagleBurgmann Deutschland gehört zur Freudenberg-Gruppe, einem Weltkonzern mit über 5.800 Mitarbeitern. Mit exzellenter Qualität, großer Kundennähe und hoher Innovationskraft bietet die Gruppe ein umfassendes Produktportfolio für nahezu alle industriellen Prozesse und Anwendungsbereiche. Die im oberbayerischen Eurasburg hergestellten Druckbehälter sind ein wesentlicher Bestandteil von Dichtungssystemen insbesondere für die Petrochemie, die Öl- und Gasindustrie.

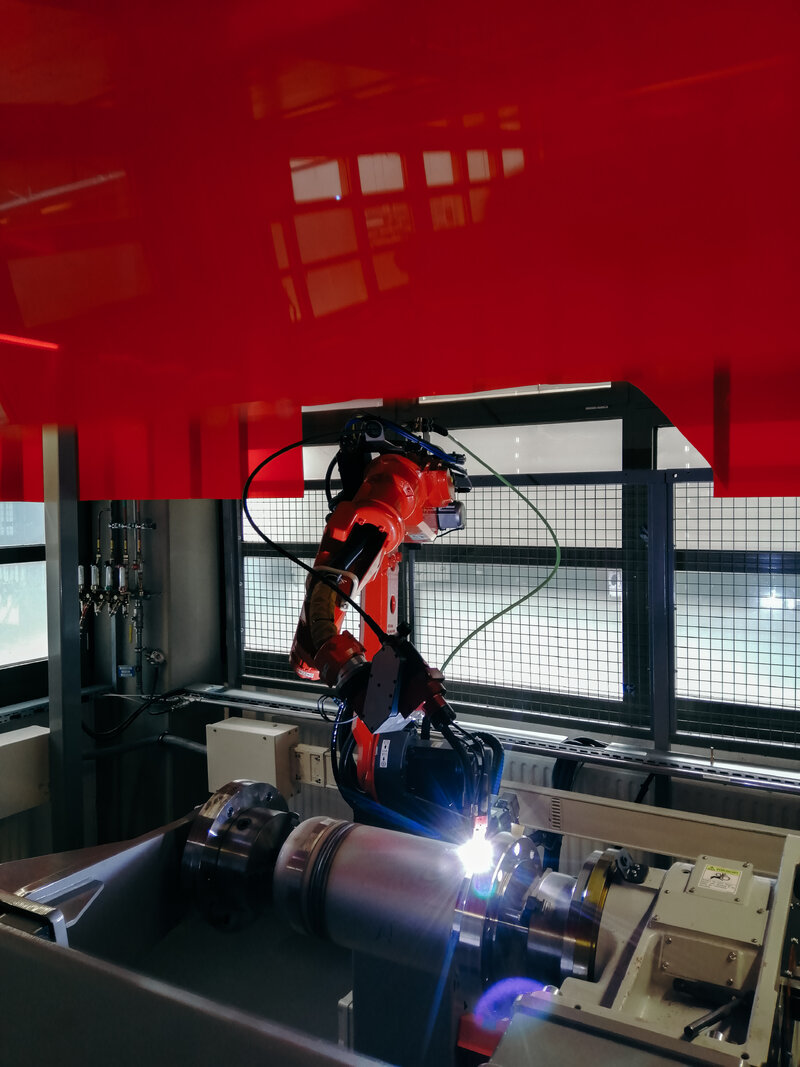

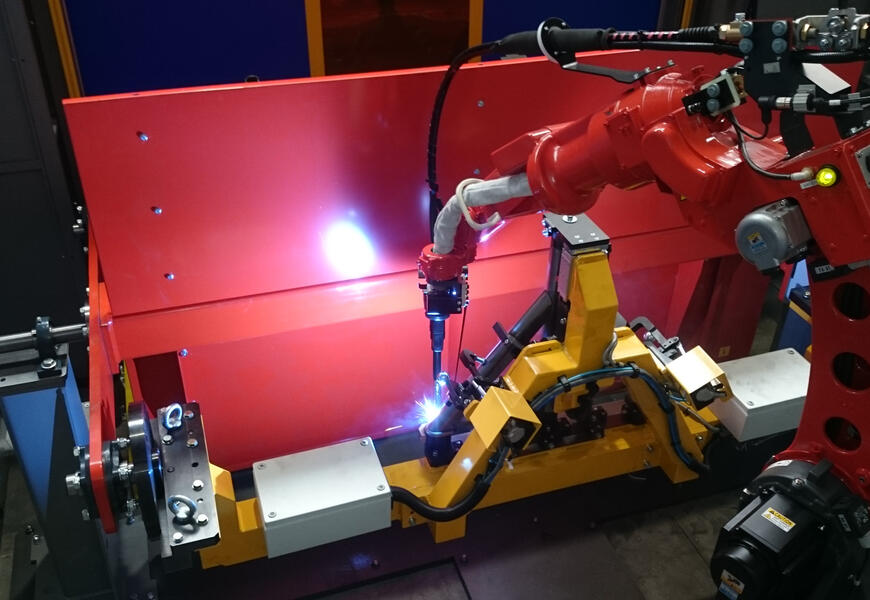

Hochwertiges Schweißverfahren

8 Zertifizierte Schweißer beherrschen das WIG-Mehrlagenschweißverfahren mit Zusatzdraht bis ins kleinste Detail. Das bedeutet, dass die Druckbehälter den höchsten Qualitäts-anforderungen entsprechen. "Schließlich müssen wir in der Lage sein, unseren Kunden 100%ige Zuverlässigkeit zu garantieren. Unsere WIG-Schweißungen sind die Königsdisziplin in diesem Verfahren. Da wird von den Kollegen sehr viel verlangt. Neben den Fertigkeiten beim Wurzeldurchschweißen an den Klöpperböden benötigen die Schweißer auch das räumliche Denken für den Robotereinsatz. Der manuelle Prozess ist jedoch schwer und monoton. Wenn Sie die Arbeit erleichtern und die Produktionskapazität erhöhen wollen, ist die Roboterisierung die einzige Lösung. Der Einsatz von Robotern bietet auch den Vorteil der Kontinuität. Nur fehlt Robotern leider die Flexibilität eines Schweißers", erklärt Ludwig Gaar (Operations Manager Manufacturing Supply Systems Machining / Welding)