EagleBurgmann recherche l'optimum pour le soudage robotisé de réservoirs sous pression

EagleBurgmann Allemagne appartient au groupe Freudenberg, un groupe mondial de 5 800 employés. Avec une qualité irréprochable, un service de proximité et une grande force d'innovation, le groupe fournit un portefeuille de produits complet pour presque tous les processus et applications industriels. Les appareils à pression fabriqués à Erausburg (Haute-Bavière) sont des éléments essentiels des systèmes d'étanchéité, particulièrement pour l'industrie pétrochimique et pétrolière.

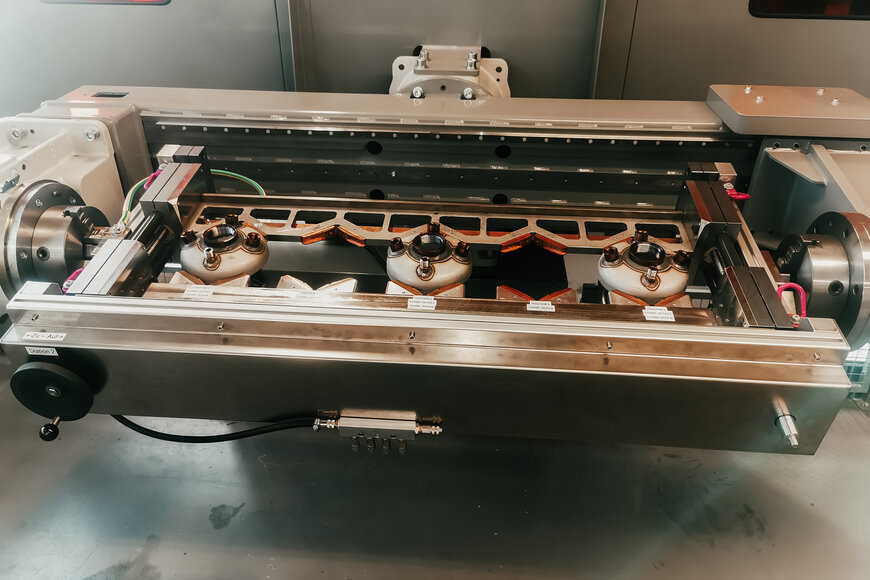

Procédé de soudage irréprochable

8 soudeurs certifiés maîtrisent, jusque dans les moindres détails, le procédé de soudage multi-passe en TIG avec fil d'apport. Les appareils à pression répondent ainsi aux exigences de qualité les plus élevées. "Après tout, nous devons être en mesure de garantir une fiabilité à 100 % à nos clients. Nos soudures TIG relèvent de la discipline olympique pour ce procédé. Nous sommes très exigeants avec nos collègues. En plus des compétences nécessaires pour souder les pièces composant le fond en forme de soucoupe avec une pénétration à 100 %, il est également important que l'opérateur ou le soudeur puisse imaginer comment le produit ou la pièce doit être soudé dans l'espace et comment le robot doit se déplacer pour cela.

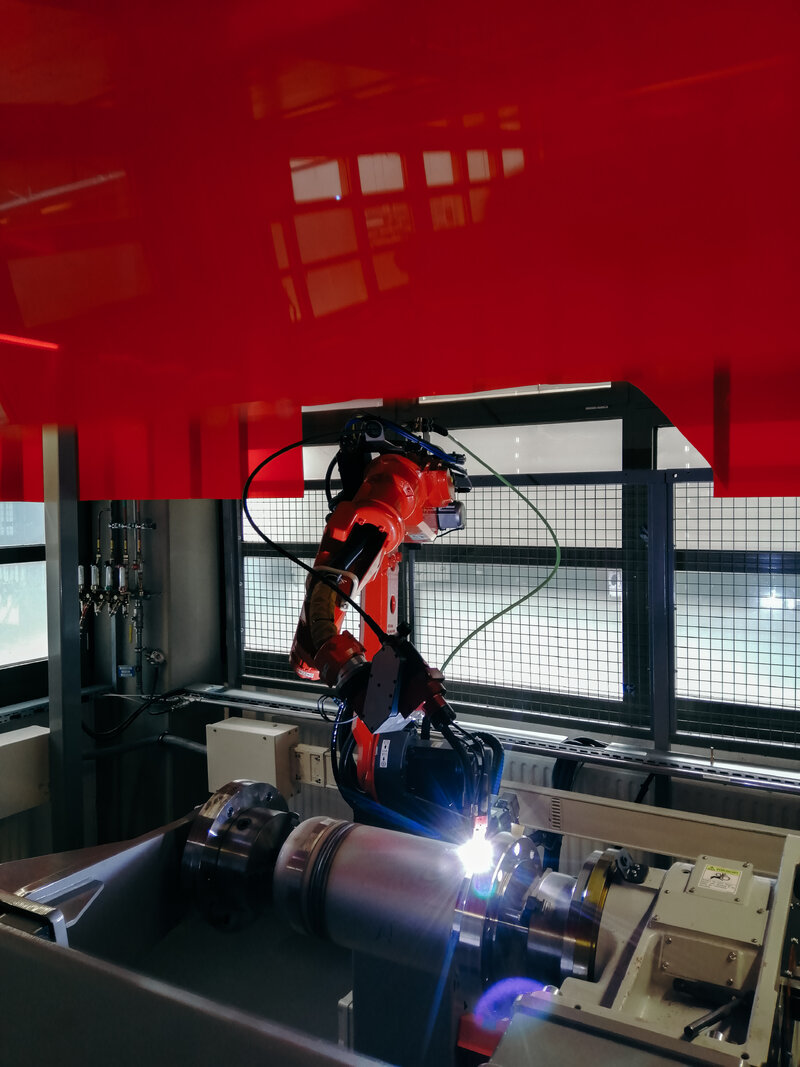

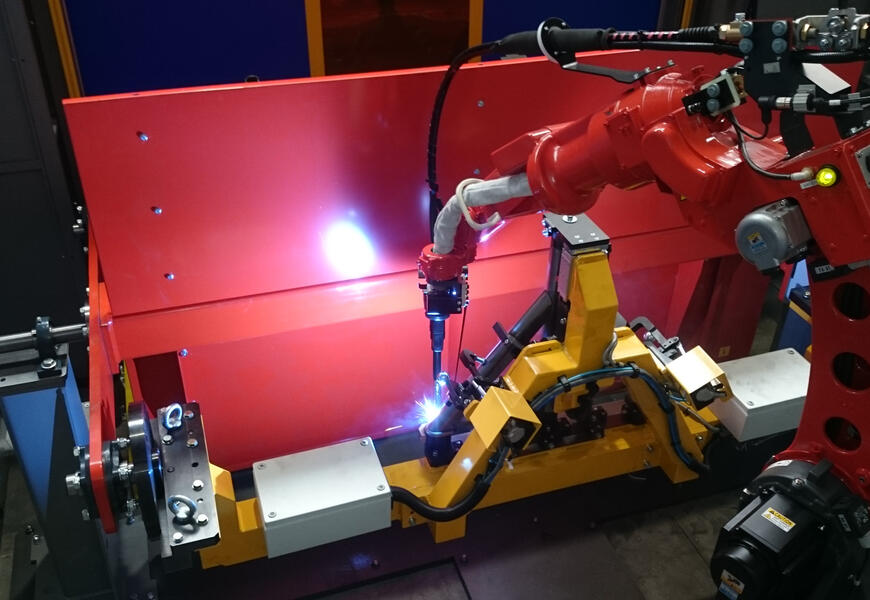

Cependant, le procédé manuel est difficile et monotone. Si vous voulez faciliter le travail et augmenter la capacité de production, la robotisation est la seule solution. L'utilisation de robots offre également l'avantage de la continuité. Malheureusement, les robots n'ont pas la flexibilité d'un soudeur", explique Ludwig Gaar (directeur opérationnel des systèmes d'approvisionnement pour la fabrication - usinage / soudage).