Automatyzacja

W przeszłości moduły były spawane ręcznie. Bez uwzględnienia składania i sczepiania, spawanie modułów w kabinach spawalniczych trwało 6,75 godziny. Louis: – Moduły były mocowane na ramie w obrotniku. Po wykonaniu kilku spoin, moduły były ręcznie obracane w celu jak najlepszego rozłożenia oddziaływania ciepła. Ta operacja zabierała najwięcej czasu. Ponadto, po ręcznym spawaniu modułów konieczne było prostowanie spawanego elementu. Oszczędności czasu produkcji polegają nie na szybkości samego spawania, lecz na automatyzacji pozycjonowania spawanych modułów.

Wysoka elastyczność

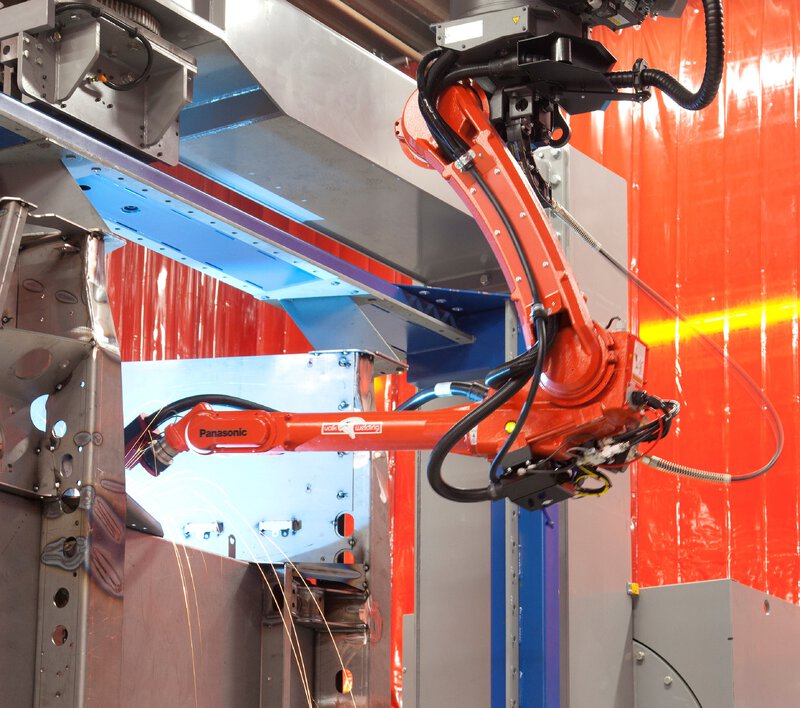

– Naszym najważniejszym wymaganiem wobec zrobotyzowanego systemu spawalniczego była możliwość jego zastosowania do spawania wszystkich wytwarzanych przez nas modułów. Oznacza to konieczność ustawienia zarówno małego modułu o wymiarach 2,5 x 2,5 m, jak i dużego, mierzącego 2,5 x 5 m. Z uwagi na to inwestycja nie dotyczyła tylko jednego projektu, ale miała umożliwić bardziej inteligentną i rentowną produkcję. Robot spawalniczy musiał mieć odpowiedni zasięg, aby pokryć obie strony modułów. Takie właśnie zamówienie złożyliśmy w firmie Valk Welding. Chodziło o dostawę kompletnego systemu, włącznie z funkcją programowania offline i systemem pomiarowym. System mocowania i zmiany modułów został zaprojektowany i dostarczony przez samą firmę VDL Bus Chassis – mówi Louis de Jong.