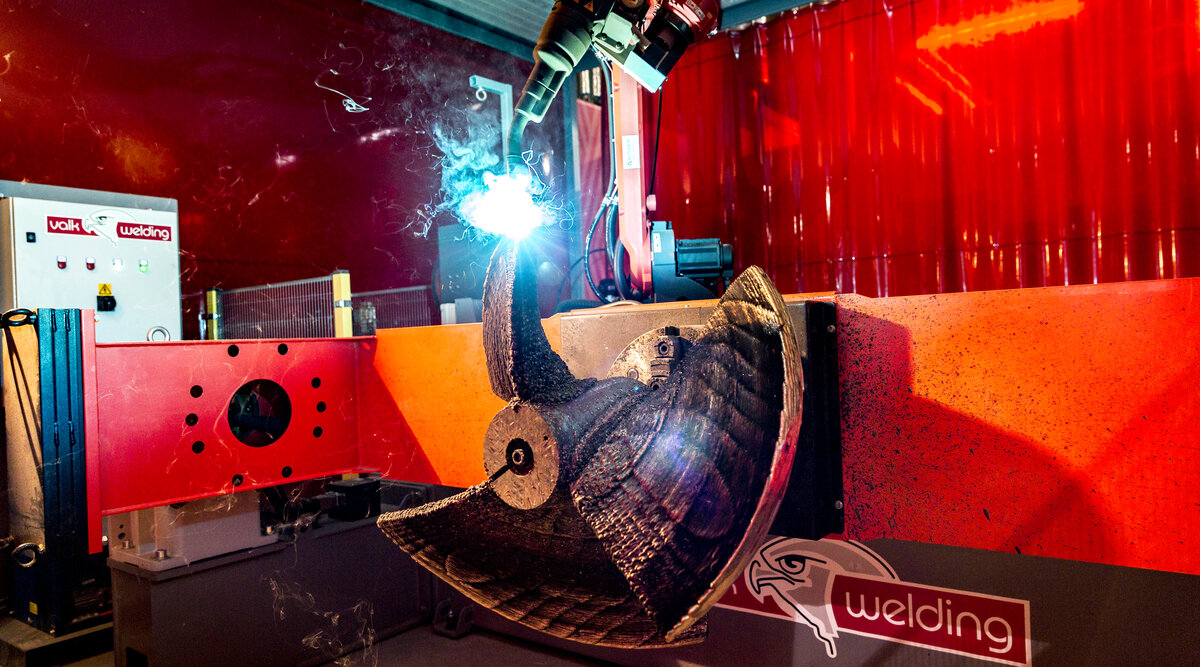

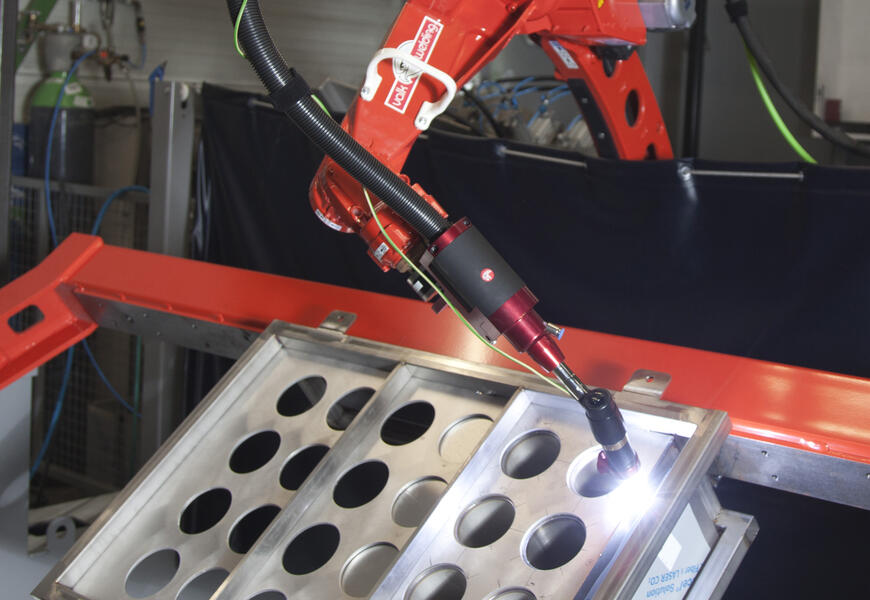

W celu spełnienia rygorystycznych wymogów kontroli Bureau Veritas właściwości materiałowe prototypu zostały gruntownie przetestowane. W oparciu o wiedzę i doświadczenie zdobyte przy produkcji tego prototypu zostanie wydrukowany drugi, certyfikowany egzemplarz, który zostanie w przyszłym roku zainstalowany w holowniku Damen Shipyards w celu przeprowadzenia testów praktycznych. Produkcja śruby napędowej o masie 400 kg za pomocą drukarki 3D jest kamieniem milowym w technologii 3D. Świadczy o tym, że wielkogabarytowe elementy metalowe można produkować przy niższych kosztach i w krótszym czasie niż w przypadku dotychczasowych technologii.