Automatische Handhabung

In der Vergangenheit wurden die Module manuell geschweißt. Ohne Zusammenbau und Vorbefestigung benötigte das Scheißen in den Schweißboxen 6 ¾ Stunden. Louis: „Die Module wurden in einem Rahmen und auf

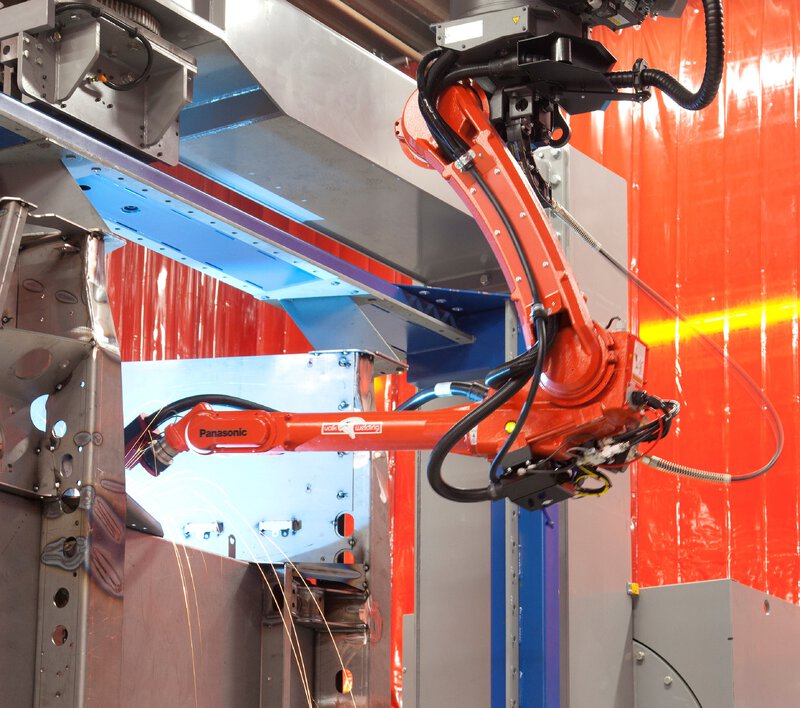

einer Drehscheibe eingespannt. Nach einigen Schweißvorgängen wurden die Module manuell positioniert, um die Hitzeeinwirkung so effektiv wie möglich auszugleichen. Das hat die meiste Zeit in Anspruch genommen. Auch mussten wir die Geradheit der Module nach dem Schweißen korrigieren. Das von uns angeschaffte Roboterschweißsystem schweißt nicht schneller, die Zeiteinsparungen resultieren hauptsächlich aus der automatischen Modulhandhabung.

Hohe Flexibilität

„Unsere Hauptanforderung an das Schweißrobotersystem bestand in der Nutzbarkeit für die von uns herzustellenden Module. Das bedeutet, dass es möglich sein muss, sowohl die kleinen 2,5 x 2,5 m Module, als auch die großen 2,5 x 5 m Module zu positionieren. Die Investition zielte folglich nicht nur auf ein einzelnes Projekt ab sondern vielmehr auf eine intelligentere und kostengünstigere Produktion. Der Schweißroboter musste auch in der Lage sein, beide Seiten eines Moduls zu erreichen. Das ist genau das, was wir uns von Valk Welding wünschten. Die Grundidee war, dass Valk Welding ein Komplettsystem inklusive Offline-Programmierung und Messsystem liefert. Das Einspannsystem und das Wechselsystem für die Module hat VDL Bus Chassis selbst entwickelt und geliefert“,sagt Louis de Jong.