Investice do chytré výroby

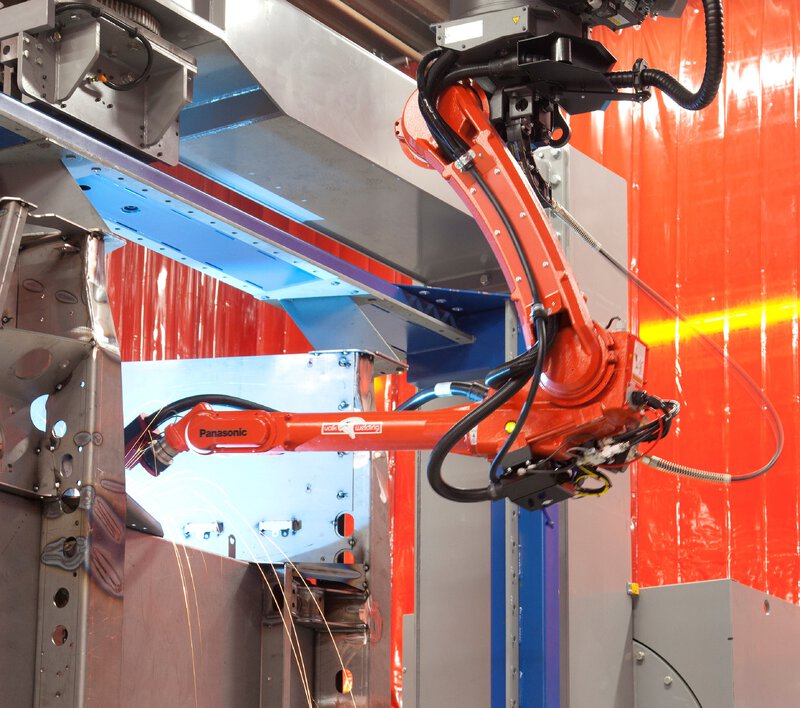

Po VDL Containersystem a VDL Bus Modules je VDL Bus Chassis třetí společností z VDL Group, pro kterou Valk Welding dodal svařovací roboty. Ředitel společnosti VDL Bus Chassis Louis de Jong: „O detailnější nabídku jsme Valk Welding požádali na základě zkušeností našich kolegů. V počátečních fázích jsme měli obrovské problémy, protože nabídky jiných dodavatelů byly příliš komplexní, ale Valk Welding přišel hned s dobrým konceptem. A díky tomu jsme mohli dát této investici zelenou.“