Jeden kontakt załatwiający wszystko odnośnie zautomatyzowanego spawania

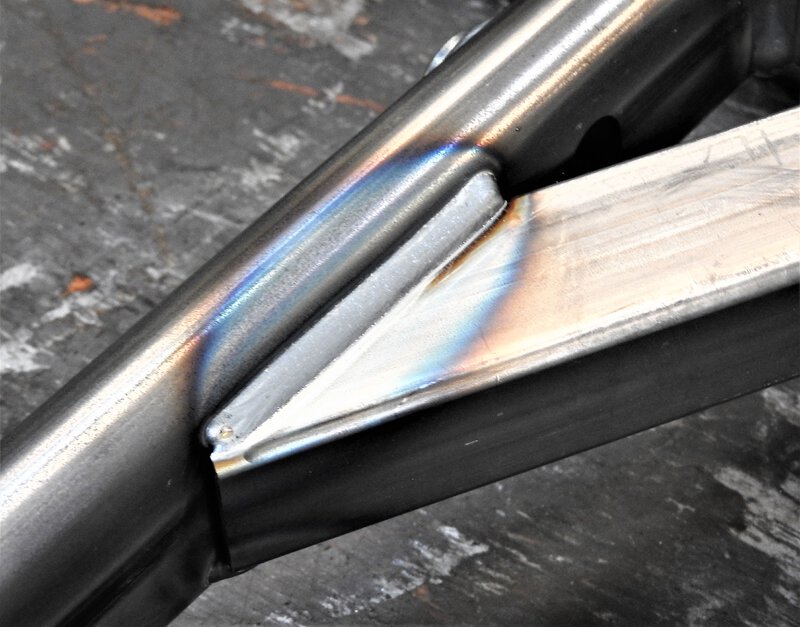

Ten najnowszy nabytek składa się z robota Panasonic TL-1800WG wyposażonego w technologię Super Active Wire Process (SAWP), wykorzystujący proces podawania drutu przez zastosowanie podajnika drutu z wbudowanym serwonapędem, umieszczonego zaraz przy palniku, łączy w sobie jakość spawania i redukcję kosztów. Wszystko współpracuje z nowym oprogramowaniem SAWP, co generuje bardzo stabilne jarzenie się łuku bez rozprysków, niezależnie od ułożenia palnika.

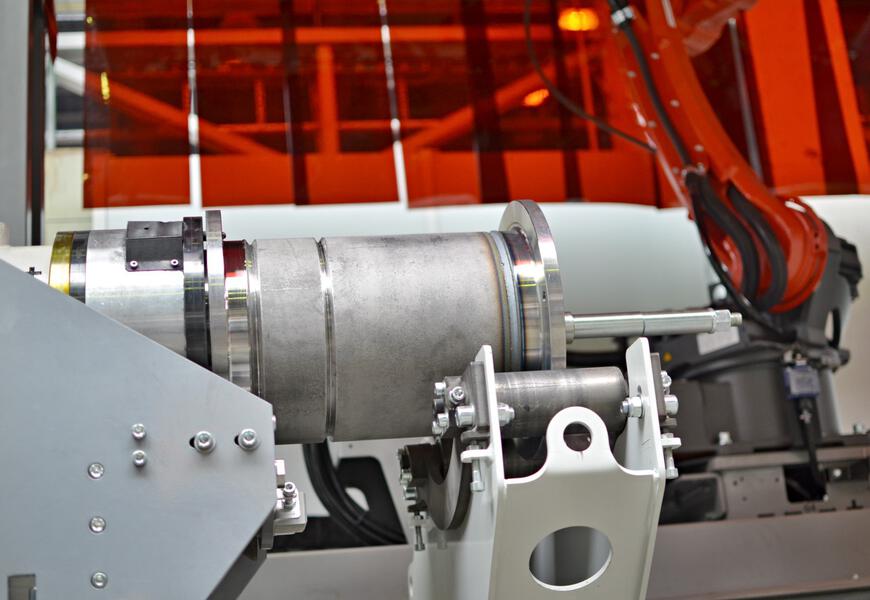

Podobnie jak w przypadku pierwszego robota, drugi również jest zintegrowany na bazie sztywnej ramy typu E, wykorzystującej dwa stanowiska pracy po jednej stronie torowiska, oddzielone panelem bezpieczeństwa. Ultra sztywna podstawa ramy, ułatwia instalację i precyzyjną kalibrcję całego systemu.

Robot pracuje na przemian w trybie wahadłowym na swoich stacjach roboczych dzięki swojej siódmej osi, umożliwiającej ruch robota po torowisku pomiędzy stacjami. Ta zasada pozwala operatorowi na załadunek lub rozładunek jednej stacji roboczej, podczas gdy robot pracuje na drugiej stacji, w cyklach trwających od siedmiu do ośmiu minut.

W przypadku obu robotów, MMO wykorzystuje obecnie 22 wymienne przyrządy spawalnicze wykonane we własnym zakładzie, w celu optymalizacji pozycjonowania spawanego elementu. W zależności od rodzaju zamówienia produkcyjnego, przyrządy te są montowane na obrotowym pozycjonerze o odległości pomiedzy obrotnikiem i przeciwłożyskiem 2500 mm i średnicy 1200 mm, identycznej dla każdej stacji roboczej. Obrotnik, tak jak shifter robota, jest również sterowany z jednego kontrolera i jest zsynchronizowany z robotem.

"Najważniejsze w przypadku drugiego robota jest to, że działa on również na bazie programów z naszego dotychczasowego robota, możemy wykorzystywać programy z naszego starszego stanowiska, dzięki wykorzystaniu "makr" w programie DTPS w trybie off-line.

Co więcej, to specjalne oprogramowanie, umożliwia programowanie robota bez przerywania produkcji. Możemy sprawdzać dostępność robota do spawanego elementu i symulować trajektorię spawania bez ryzyka kolizji.

To, co czyni naszą produkcję bezpieczną, to fakt, że dzięki Valk Welding, kontaktujemy się tylko z jedną firmą w sprawie wszystkich naszych zautomatyzowanych procesów spawania, łącznie ze szkoleniem operatorów, aż po dostawy drutu spawalniczego dostarczanego w beczkach o wadze 250 kg”.

www.mmomedical.fr