Ein und nur ein Gesprächspartner für unser Roboterschweißen

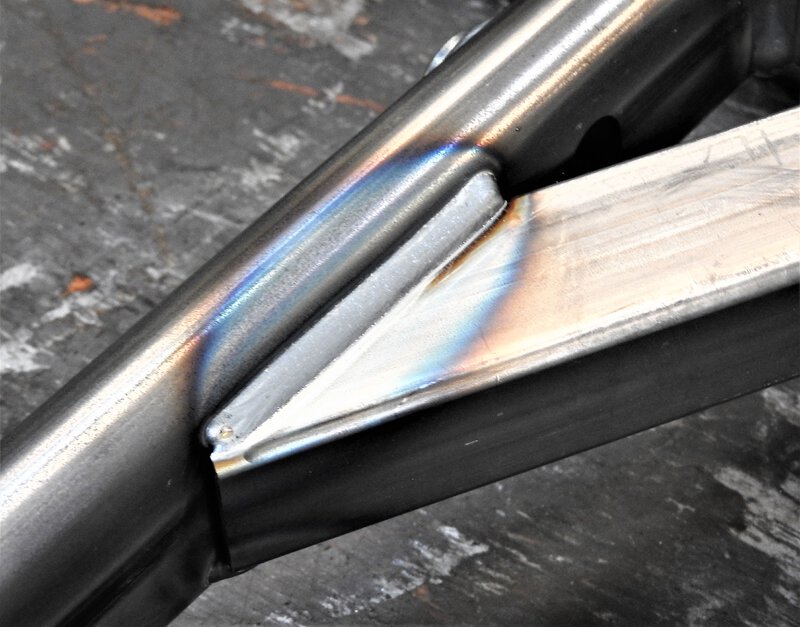

Diese neueste Anschaffung integriert einen Panasonic TL-1800WG-Roboter, der mit der Super Active Wire Process (SAWP)-Technologie ausgestattet ist, einem Brennerprozess mit eingebautem Servomotor, der Schweißqualität und Kostenreduzierung kombiniert. Der mit neuer Software gesteuerte SAWP erzeugt einen sehr stabilen Lichtbogentransfer mit nahezu keinen Spritzern, unabhängig von der Ausrichtung des Brenners.

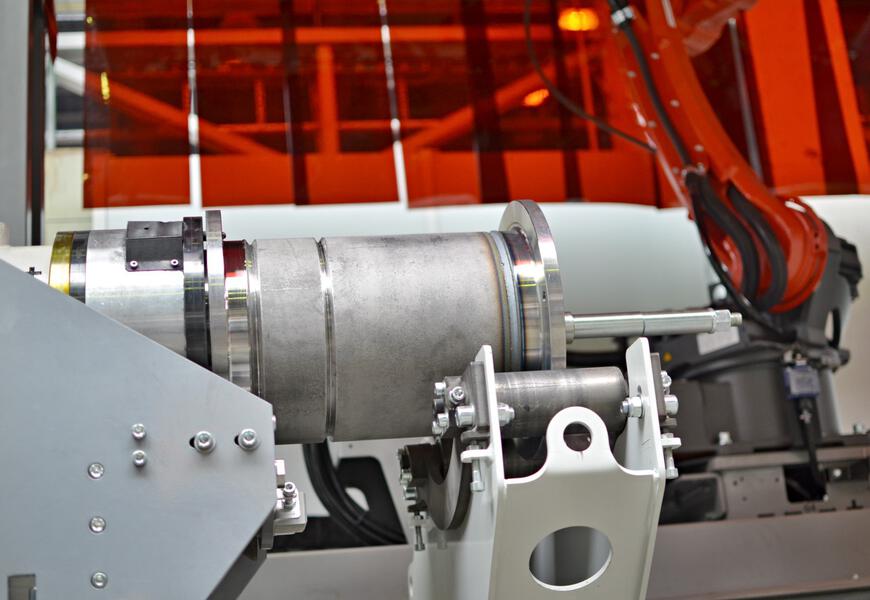

Wie der erste Roboter ist auch der zweite auf einem E-förmigen Monoblockträger montiert, der die beiden durch Sichtschutz getrennten Arbeitsstationen verbindet. Dieser ultra-steife Sockel erleichtert die Installation und präzise Einstellung der Baugruppe.

Jeder Schweiß-Roboter arbeitet dank seiner siebten Linearachse abwechselnd im Pendelbetrieb an den Schweißzonen. Dieses Prinzip erlaubt es dem Bediener, einen Arbeitsraum zu be- oder entladen, während der Roboter auf dem anderen ständig in Aktion ist, und zwar für Zykluszeiten, die sieben bis acht Minuten dauern.

Für beide Roboter richtet MMO derzeit 22 austauschbare Schweißvorrichtungen aus eigener Herstellung aus, um die Positionierung entsprechend der automatisch durchzuführenden Schweißungen zu optimieren. Abhängig von den Fertigungsaufträgen werden diese Schablonen nacheinander auf den Drehpositionierer montiert, der 2500 mm lang und 1200 mm im Durchmesser ist und für jede Schweißzelle identisch ist. Diese achte Achse wird ebenfalls von der Roboter-Steuerung gelenkt.

"Das Wichtigste beim zweiten Roboter ist, dass er dank der Verwendung von "Makros" in der Offline-Programmiersoftware DTPS von unserer bestehenden Programmierung aus arbeitet.

Darüber hinaus ermöglicht dieselbe PC-basierte Software eine Programmierung ohne Produktionsunterbrechung, um die Schweißbahnen ohne Kollisionsgefahr zu studieren und zu simulieren.

Was unsere Produktionen sicher macht, ist die Tatsache, dass wir mit Valk Welding einen einzigen Ansprechpartner für das gesamte robotergestützte Schweißen haben, einschließlich der Projektierung, Projektbegleitung, Bedienerschulung bis hin zur Lieferung des Schweißdrahts (10/10.), der in Fässern von 250 kg geliefert wird.

www.mmomedical.fr