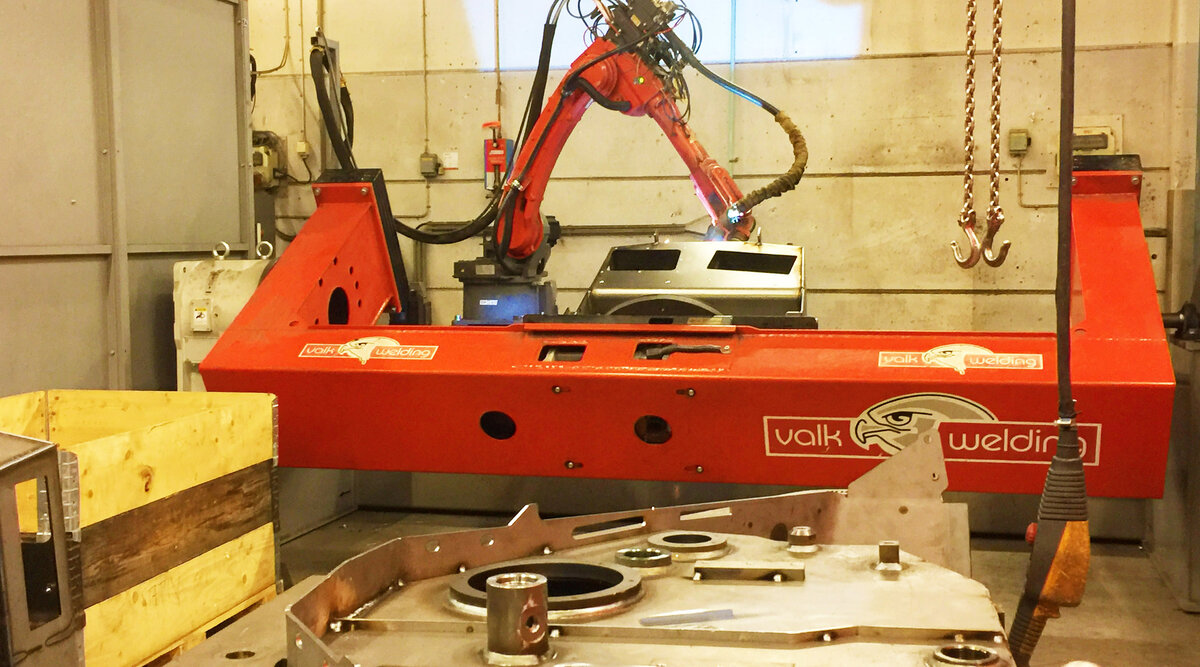

„Programowanie offline było na głównym miejscu naszej listy wymagań, gdyż do tej pory spędzaliśmy mnóstwo czasu na programowaniu poprzedniej generacji naszych robotów spawalniczych. Jako dostawca, musimy produkować różnorodne komponenty. Z tego powodu bardzo ważne jest, aby czas uruchamiania nowych programów był krótki. Ponadto, innym istotnym aspektem jest dokładność. W przypadku programowania offline należy upewnić się, że wirtualnie zaprogramowany element odpowiada temu, co w rzeczywistości produkuje robot spawalniczy. Z tego względu sprawdziliśmy różne rodzaje systemów programowania offline. 100% programów utworzonych przy pomocy oprogramowania DTPS offline może być użyte do obsługi robota, bez potrzeby wykonywania poprawek. Byliśmy i nadal jesteśmy pod wrażeniem dokładności oprogramowania DTPS. To był decydujący czynnik wyboru firmy Panasonic. Czy to działa? Oczywiście, używamy go codziennie!” wyjaśnia Kalle Meijer.