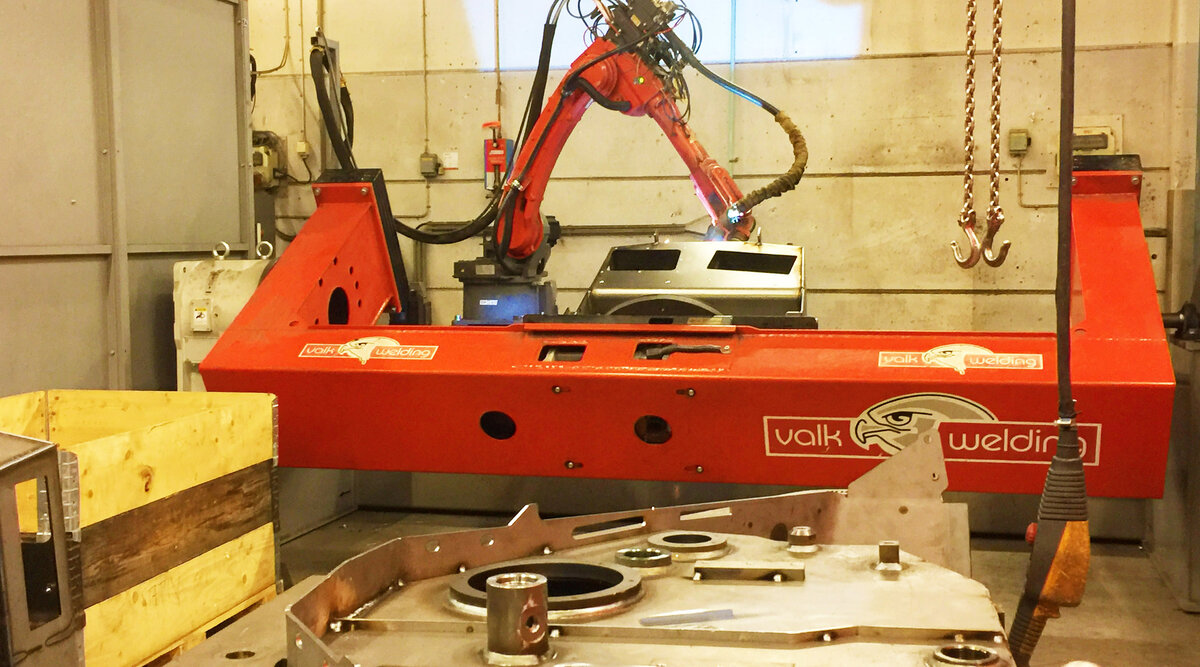

Kalle Meijer: "Offline programmeren stond hoog op ons wensenlijstje omdat we tot voor kort te veel tijd besteedde aan het programmeren van onze vorige generatie lasrobots. Als toeleverancier moeten we veel verschillende onderdelen produceren. Daarvoor is het noodzakelijk dat de opstarttijd voor de lasrobot kort moet zijn. Daarnaast is nauwkeurigheid een ander belangrijk punt. In het geval van offline programmeren moet je zeker weten dat het virtueel geprogrammeerde deel overeenkomt met wat de lasrobot in werkelijkheid doet. Daarom hebben we gekeken naar verschillende soorten lasnaadvolgsystemen. De programma's gemaakt in de DTPS offline programmeersoftware kunnen 100%, zonder correcties, op de robot worden ingezet. We waren, en zijn nog steeds, onder de indruk van de nauwkeurigheid van de DPTS-software. Dat was een doorslaggevende factor bij de keuze voor Panasonic. En of het werkt? We gebruiken het elke dag."