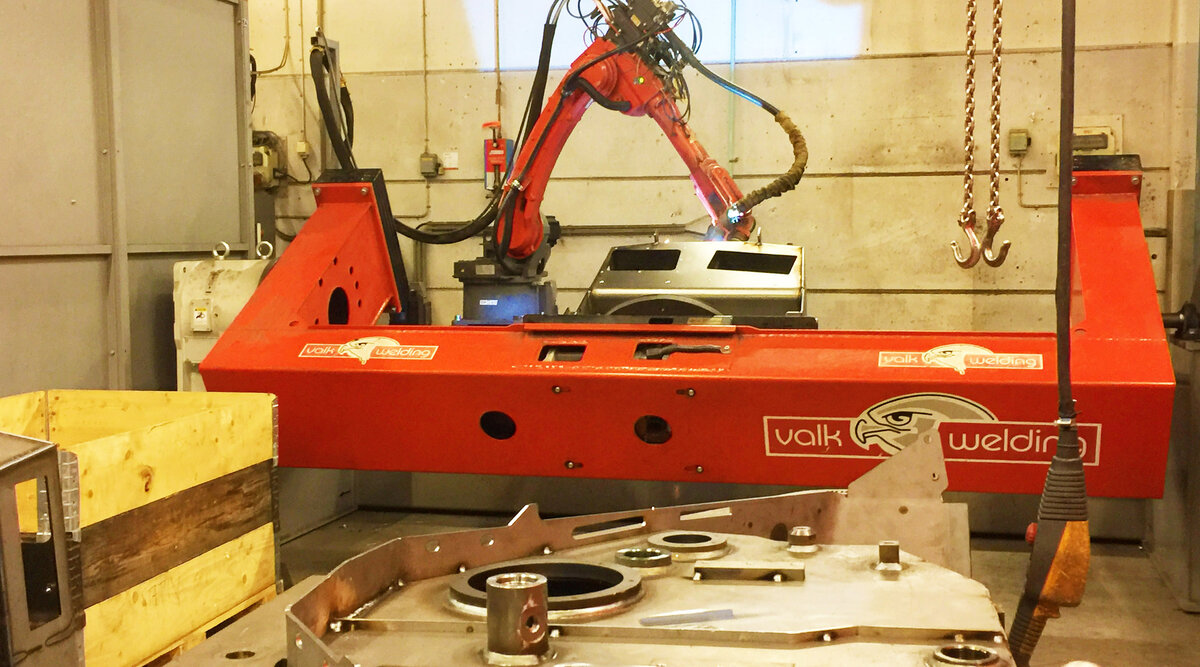

Kalle Meijer: „Offline-Programmieren stand oben auf unserer Wunschliste weil wir bis vor kurzem zu viel Zeit in das Programmieren unserer Schweißroboter aus der vorhergehenden Generation investierten. Als Zulieferer müssen wir viele verschiedene Teile produzieren. Dafür ist es notwendig, dass die Anlaufzeit für den Schweißroboter kurz ist. Daneben ist Genauigkeit ein anderer wichtiger Punkt. Im Fall von Offline-Programmieren muss man sicherstellen, dass der virtuell programmierte Teil mit dem, was der Schweißroboter tatsächlich tut, übereinstimmt. Aus diesem Grund haben wir uns verschiedene Arten von Offlineprogrammierungen angesehen. Die mit der DTPS Offline-Programmiersoftware erstellten Programme können 100%, ohne Korrekturen, auf dem Roboter eingesetzt werden. Wir waren, und sind es noch, stets beeindruckt von der Genauigkeit und Vielseitigkeit der DPTS-Software. Dies war ein ausschlaggebender Faktor bei der Entscheidung für Panasonic. Ob es funktioniert? Wir verwenden es jeden Tag.”