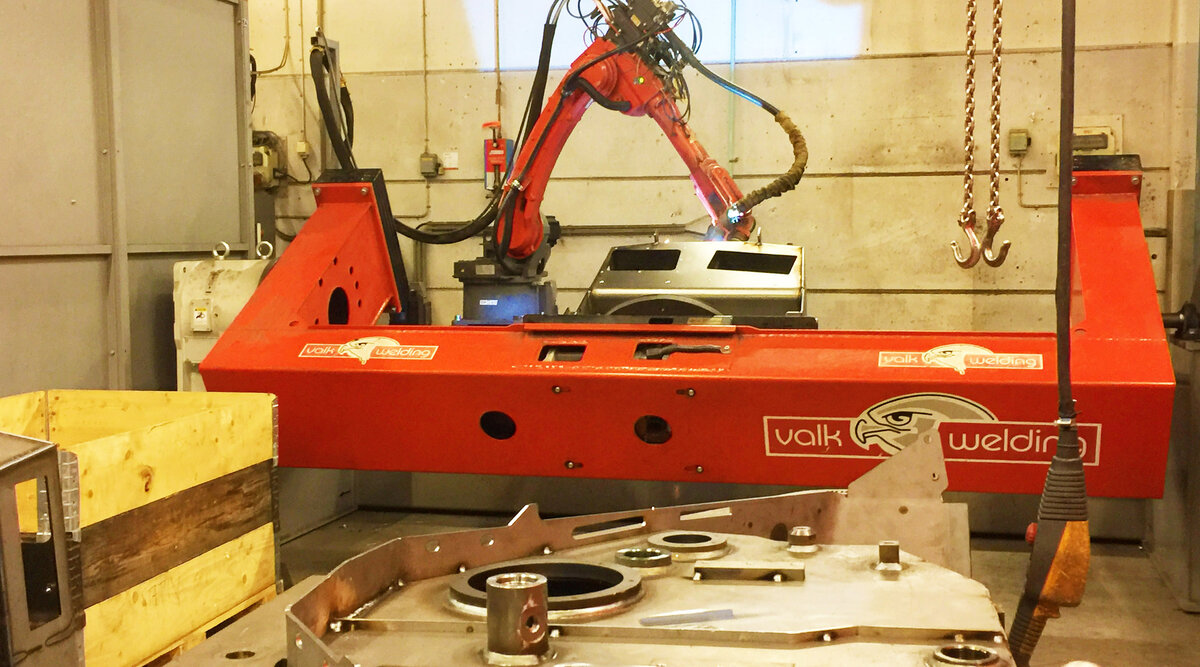

Kalle Meijer : « La programmation hors ligne était un point important. En effet, jusqu'à présent, nous consacrions beaucoup de temps à programmer nos robots de soudage de la génération précédente. En tant que sous-traitant, nous sommes amenés à produire de nombreuses pièces différentes. Il est donc nécessaire que le délai de configuration du robot soit court. En plus, la précision est un autre point important. En cas de programmation hors ligne, vous devez vous assurer que la pièce virtuelle programmée est exactement la même que celle du robot. Par conséquent, nous avons examiné différents systèmes de programmation hors ligne. 100% des programmes réalisés dans le système de programmation hors ligne DTPS peuvent être utilisés directement sur le robot, sans aucune correction. Nous avons été et sommes encore impressionnés par la précision du logiciel DPTS. Ce fut un facteur clé au moment de choisir le robot de soudage Panasonic. Est-ce que ça marche ? Bien sûr, nous l'utilisons tous les jours. »