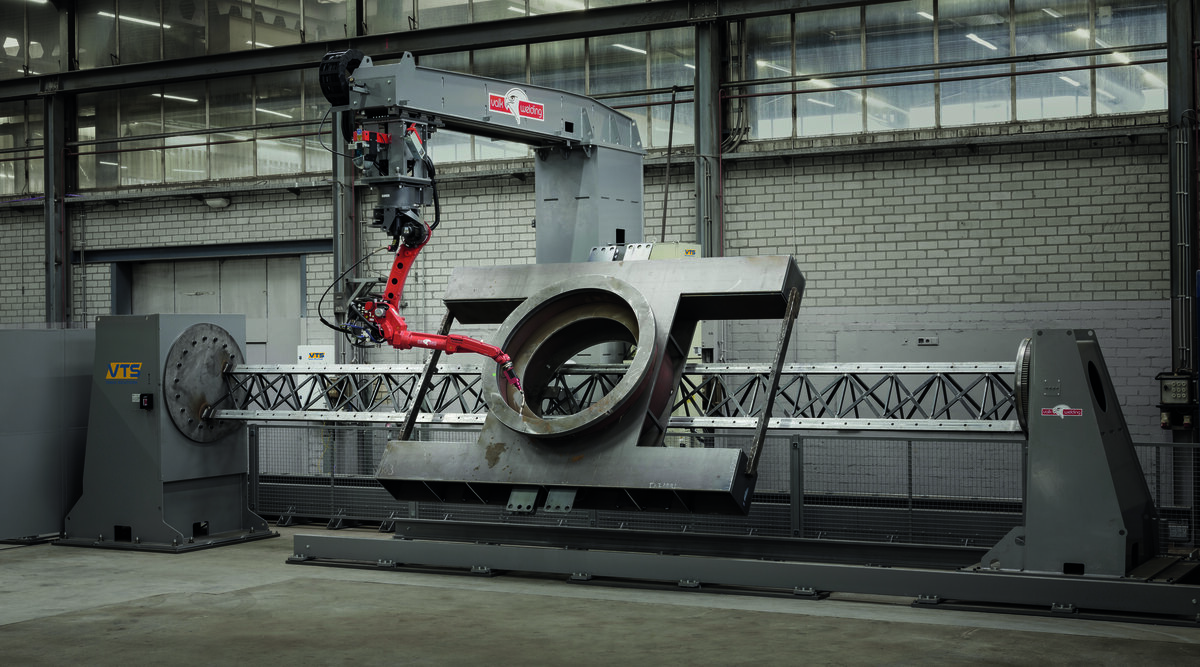

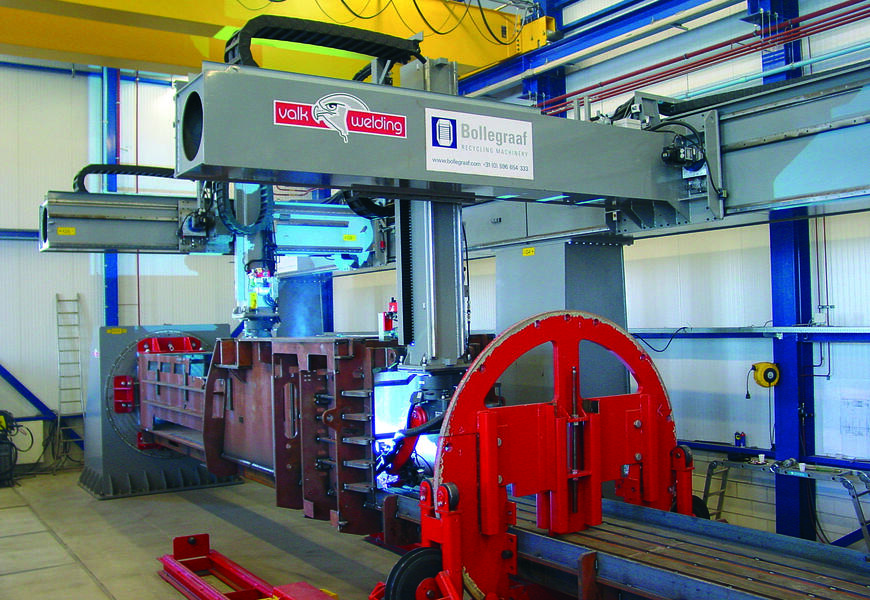

VTS Track Solutions is gespecialiseerd in ontwikkeling, productie en onderhoud van rupsmobiele oplossingen voor OEM bedrijven én eindklanten. Het bedrijf is 11 jaar geleden gestart als productiebedrijf binnen de Verhoeven Group en maakt op dit moment een professionaliseringsfase door. Operations manager Joep Schoenmakers: “We zien nog voldoende marktpotentie om de productieaantallen van 300 rupsonderstellen naar 400 stuks op jaarbasis uit te bouwen.” Het bedrijf wil deze ambities realiseren door ondermeer de productie-output met inzet van lasrobots te verhogen en heeft daarvoor dit jaar haar eerste lasrobotinstallatie in gebruik genomen.