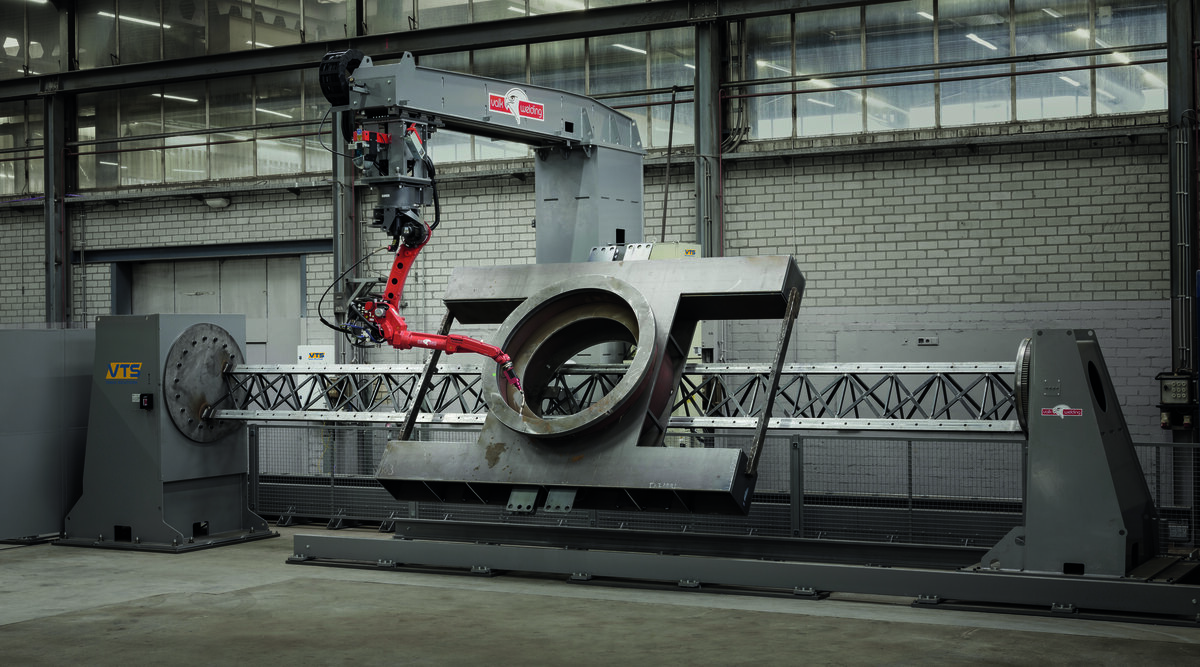

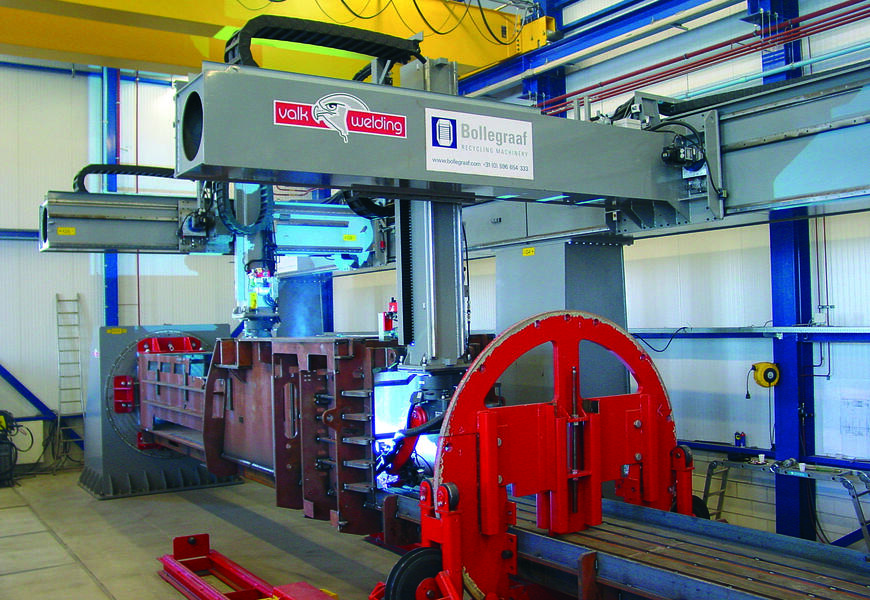

VTS Track Solutions ist spezialisiert auf die Entwicklung, Produktion und Wartung von track-mobile Lösungen für OEM-Unternehmen und Endkunden. Die Produkte sind hauptsächlich Raupen- und Ketten-Fahrwerke für die Land, Forst-und Bauwirtschaft. Das Unternehmen begann vor 11 Jahren als Produktionsunternehmen innerhalb der Verhoeven-Gruppe und befindet sich derzeit in einer Professionalisierungsphase. Betriebsleiter Joep Schoenmakers: "Wir sehen noch genügend Marktpotenzial, um die Produktionszahlen von 300 Raupen-Unterwagen auf 400 Stück pro Jahr zu erweitern". Das Unternehmen will diese Ambitionen unter anderem dadurch verwirklichen, dass es die Produktionsleistung durch den Einsatz von Schweißrobotern erhöht und hat daher in diesem Jahr seine erste Schweißroboteranlage in Betrieb genommen.