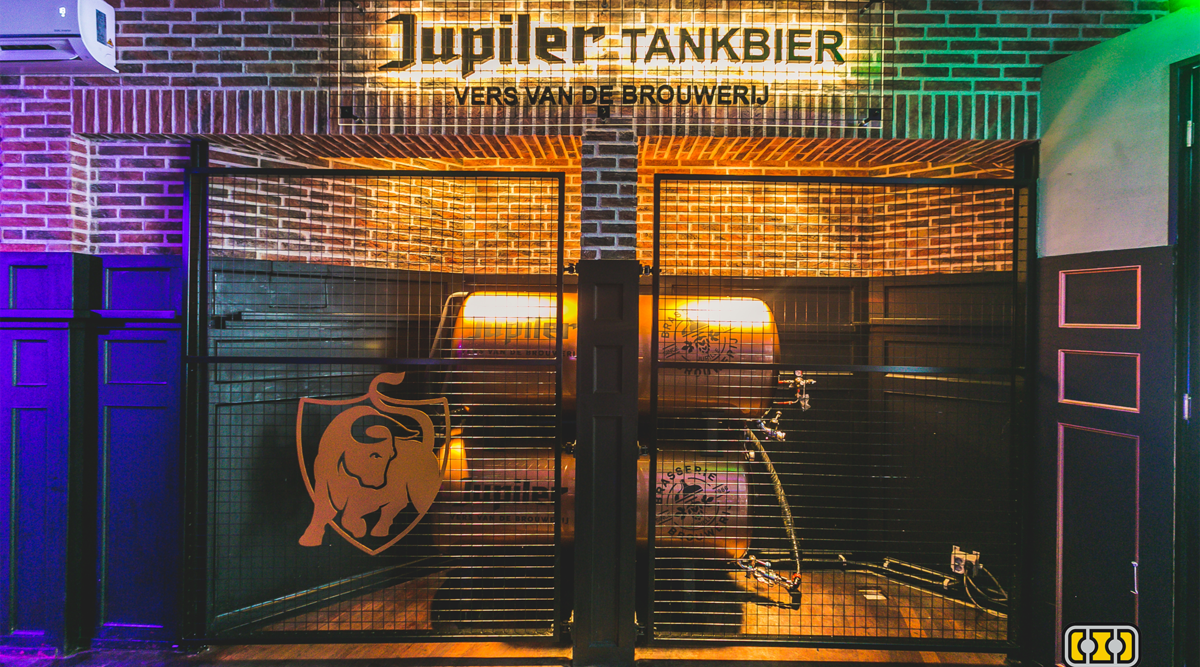

Duotank, les dernières cuves de bières sans défaut grâce à l’Arc-Eye.

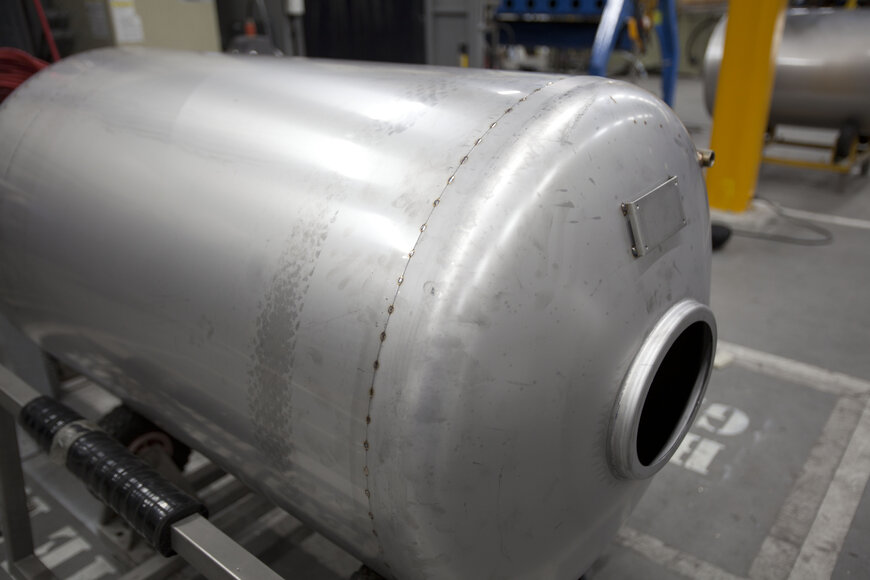

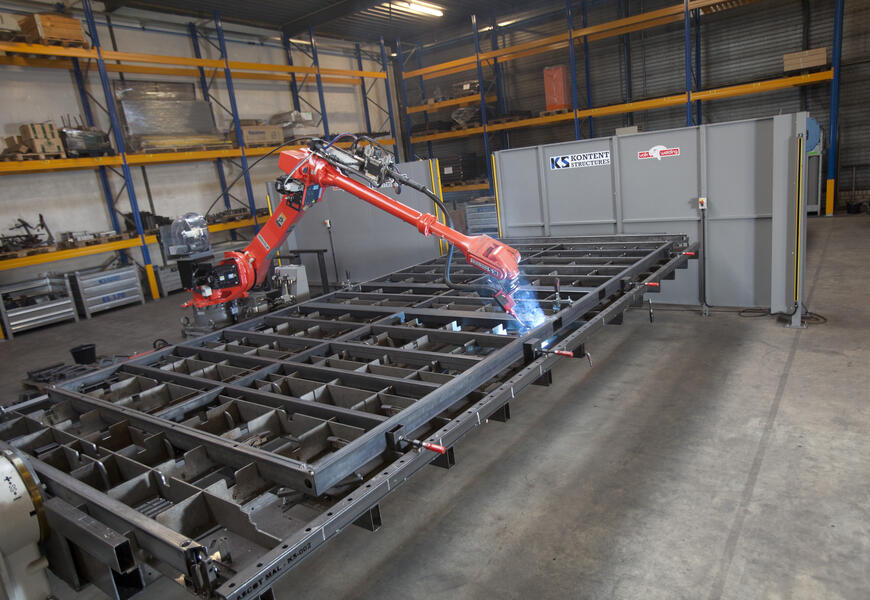

Duotank construit des cuves à bière en acier inoxydable et en cuivre pour des capacités de 250, 500 et 1 000 litres. Les cuves à bière se composent d'un réservoir intérieur et d'un réservoir extérieur, avec des tuyaux de refroidissement entre les deux. Les deux parties du réservoir sont composées d'un couvercle, d'une enveloppe et d'un fond. L'enveloppe est roulée jusqu'à atteindre le diamètre souhaité en interne chez Duotank, ensuite, le couvercle et le fond, fournis par des tiers, sont positionnés sur l’enveloppe manuellement. Les réservoirs intérieurs, tous comme les réservoirs extérieurs sont soudés des deux côtés simultanément sur la vielle machine semi-automatisée utilisant le procédé de soudage TIG.

Un vrai challenge technique

Les couvercles et les fonds sont tous deux des pièces pressées et ne sont jamais centrés à 100 %. Pour le soudage, cela implique un travail qui n’est pas non plus constant à 100% avec un risque de jeu entre le couvercle et l’enveloppe. Puisqu’un seul côté est contrôlé numériquement sur le vieux système semi-automatisé, la communication entre les deux côtés reste un facteur limitant. "Le personnel d'exploitation doit donc surveiller de très près le système de suivi de joint par le biais d'un moniteur. Le système de suivi de joint sur cette vielle machine n'est donc pas ce à quoi nous nous attendions", explique Mark Cox.