Firma Duotank spawa bez problemów zbiorniki na piwo, wykorzystując zaledwie kilka osób w produkcji

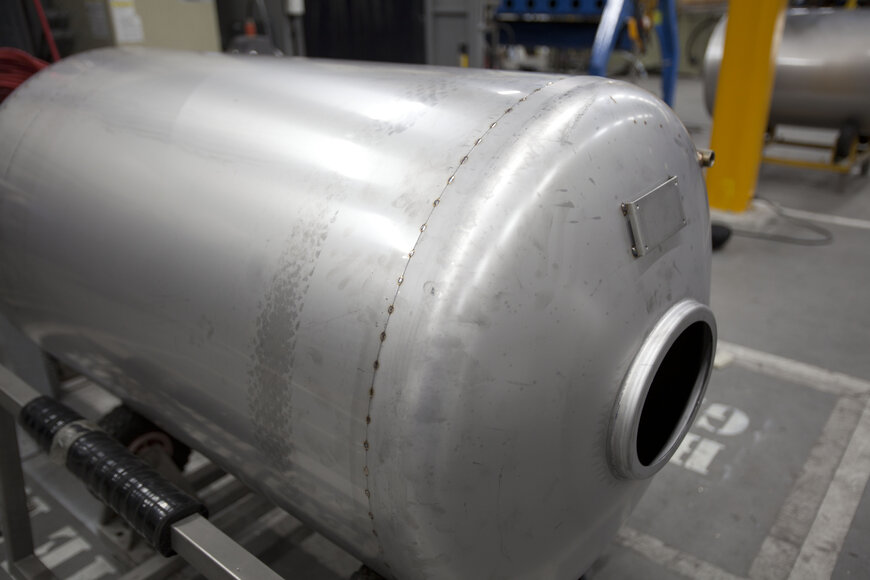

Duotank buduje zbiorniki na piwo ze stali nierdzewnej i miedzi o pojemności 250, 500 lub 1.000 litrów. Zbiorniki na piwo składają się ze zbiornika zewnętrznego i wewnętrznego, a między ścianami znajdują się rurki z czynnikiem chłodzącym. Obie części zbiornika mają pokrywę, płaszcz i dno. Płaszcz jest walcowany do wymaganych wymiarów na miejscu, pokrywy i dna są dostarczane przez zewnętrznych dostawców. Zbiorniki są spawane półautomatycznie po obu stronach w tym samym czasie za pomocą procesu TIG.

W przypadku poprzedniej sekwencji spawania wyzwaniem jest śledzenie spoiny

Pokrywy i dna zbiorników są wytłaczane i nigdy nie są w 100% centryczne. Oznacza to, że trajektoria spawania nie jest stała i występuje ryzyko powstania szpar między płaszczem i pokrywą. Ponieważ tylko jedna strona jest dopasowywana, połączenie między stronami jest czynnikiem ograniczającym. „Operator musi skrupulatnie obserwować miejsce ułożenia spoiny na ekranie. Z tego powodu system wyszukiwania spoiny w przypadku spawania półautomatycznego, nie jest tym systemem, czego oczekiwaliśmy” wyjaśnia Mark Cox.