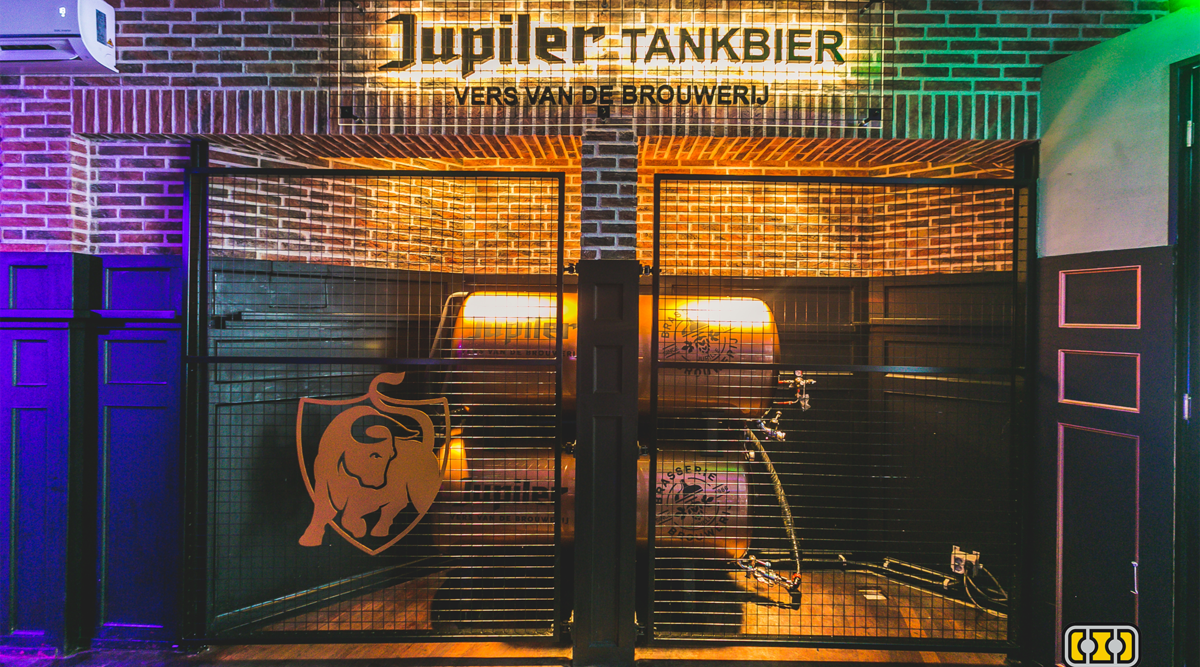

Duotank schweißt Biertanks fehlerfrei mit Arc-Eye-Nahtverfolgungssystem

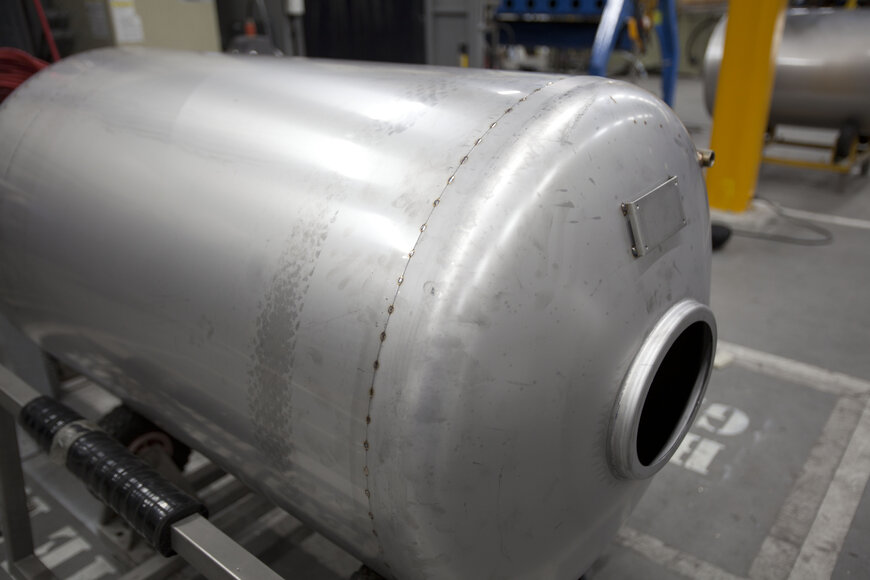

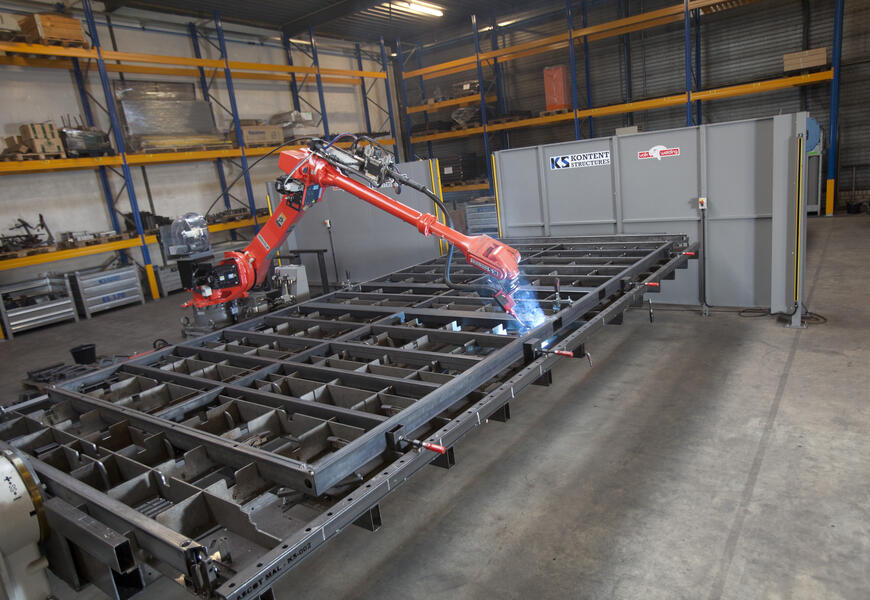

Duotank baut Biertanks aus Edelstahl und Kupfer mit einem Fassungsvermögen von 250, 500 und 1.000 Liter. Die Biertanks bestehen aus einem Innen- und einem Außentank mit dazwischenliegenden Kühlleitungen. Beide Tankteile bestehen aus Deckel, Mantel und Boden. Der Mantel wird intern auf den gewünschten Durchmesser gewalzt, woraufhin der von Dritten gelieferte Deckel und Boden manuell daran befestigt wird. Auf einem Halbautomaten werden sowohl der Innen- als auch der Außentank im WIG-Schweißverfahren auf beiden Seiten gleichzeitig verschweißt.

Die Herausforderung liegt in der Nahtverfolgung

Sowohl Deckel als auch Boden sind Pressteile und sind nie 100%ig zentriert abgestochen. Beim manuellen Schweißen oder über Halbautomatenbedeutet dies eine Konfrontation mit einer nicht konstanten Nahtbahn und der Gefahr von Spalten zwischen Deckel und Mantel. Da nur eine Seite digital gesteuert wird, ist die Kommunikation zwischen beiden Seiten ein sehr einschränkender Faktor. „Das Bedienpersonal müsste daher ein Nahtverfolgungssystem über einen Monitor genau im Auge behalten. Somit erfüllt ein Nahtverfolgungssystem nicht unsere Erwartungen“, erklärt Mark Cox.