1993 stellte das Unternehmen seinen ersten Kombiofen in der Garage eines der fünf Gründer des Unternehmens her und hat sich seitdem als Hersteller von gastronomischen Geräten etabliert. Heute ist RETIGO s.r.o. das moderne und innovative Produktionsunternehmen mit rund 210 Mitarbeitern. Sie sind einer der führenden Hersteller von Dampfkombiöfen in Europa und einer der letzten unabhängigen Spezialisten auf diesem Gebiet weltweit.

Das Hauptprodukt des Unternehmens sind Dampfkombiöfen, die direkt im Werk entwickelt und hergestellt werden. Diese Kombiöfen (oder „Dampfgarer“) sind in erster Linie für professionelle Küchen konzipiert und arbeiten nach dem Prinzip von Dampf und heißer Luft. Sie werden in Restaurants, Hotels und Kantinen auf der ganzen Welt eingesetzt (bis zu 80% der Produktion werden weltweit exportiert, hauptsächlich nach Deutschland, Frankreich, Schweiz, Norwegen, Polen , Singapur und Japan).

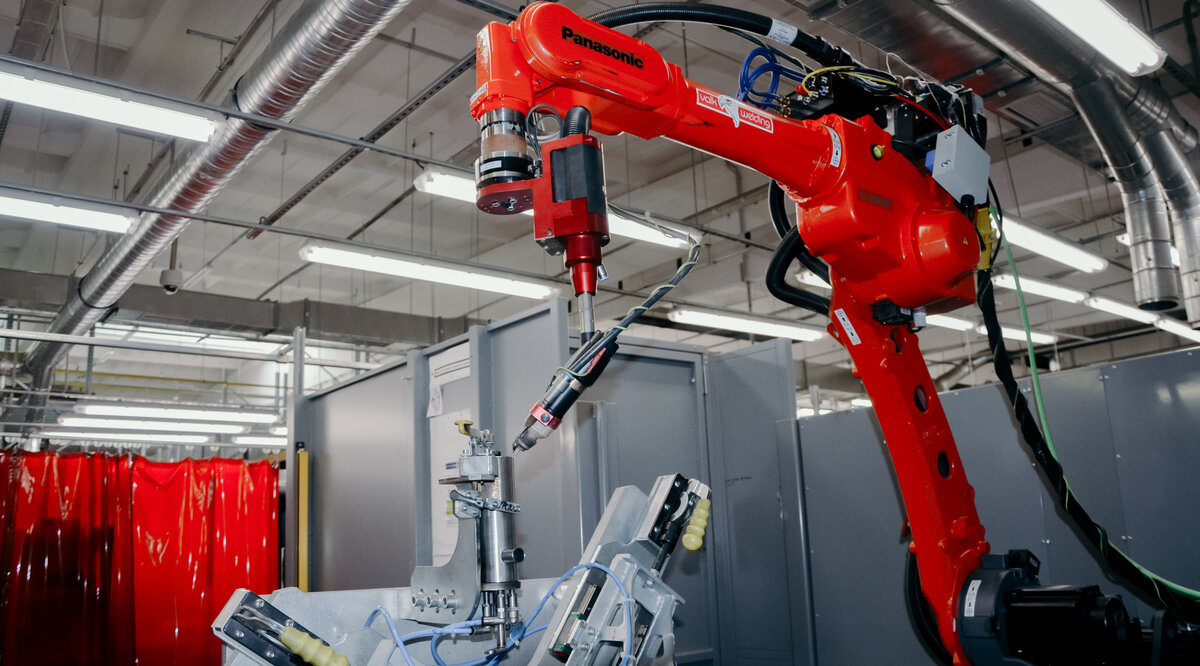

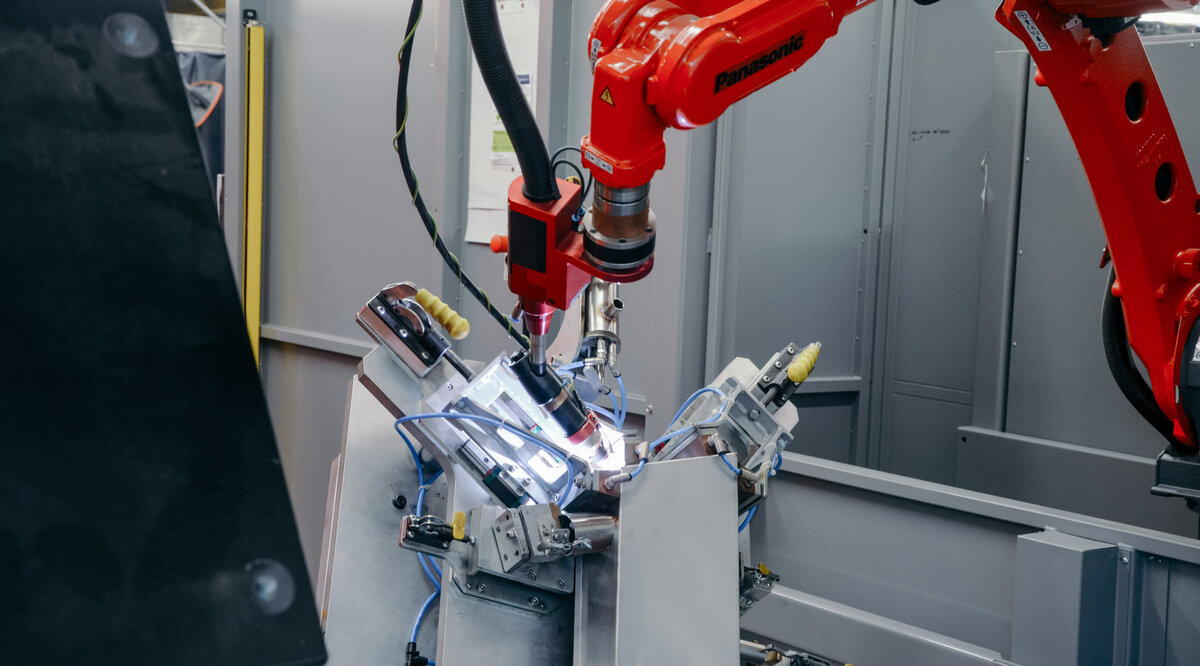

Dank einer Kombination aus höchster Qualität und günstigen Preisen gewinnt Retigo in anspruchsvollen, internationalen Märkten. Die Einzigartigkeit der RETIGO-Produkte liegt hauptsächlich in der Edelstahlkonstruktion der Kombiöfen und den clevereren Elementen, die die Wirtschaftlichkeit des Geräts, seine Sicherheit und perfekte Kochergebnisse garantieren. Dank des eigenen Entwicklungszentrums überträgt der Hersteller aus Rožnov Verbesserungen, verfügbare Innovationen und Geräte (Nutzung von Abwärme, Form von Türglas, Touchscreen) in neue Generationen und Modelle von Kombiöfen, die seine Produktion auf ein immer höheres Niveau bringen.