W 1993 roku firma wyprodukowała swój pierwszy piec konwekcyjno-parowy w garażu jednego z pięciu założycieli firmy i od tego czasu dała się poznać jako producent wyposażenia gastronomicznego. Dziś RETIGO s.r.o. to nowoczesna i innowacyjna firma produkcyjna, zatrudniająca około 210 osób, jest jednym z czołowych producentów pieców konwekcyjno-parowych w Europie i jednym z ostatnich niezależnych specjalistów w tej dziedzinie.

Głównym produktem firmy są piece konwekcyjno-parowe. Maszyny te przeznaczone są przede wszystkim do profesjonalnych kuchni i działają na zasadzie pary i gorącego powietrza. Znajdują zastosowanie w restauracjach, hotelach i stołówkach na całym świecie (aż 80% produkcji jest eksportowane na cały świat, głównie do Niemiec, Francji, Szwajcarii, Norwegii, Polski, Singapuru i Japonii).

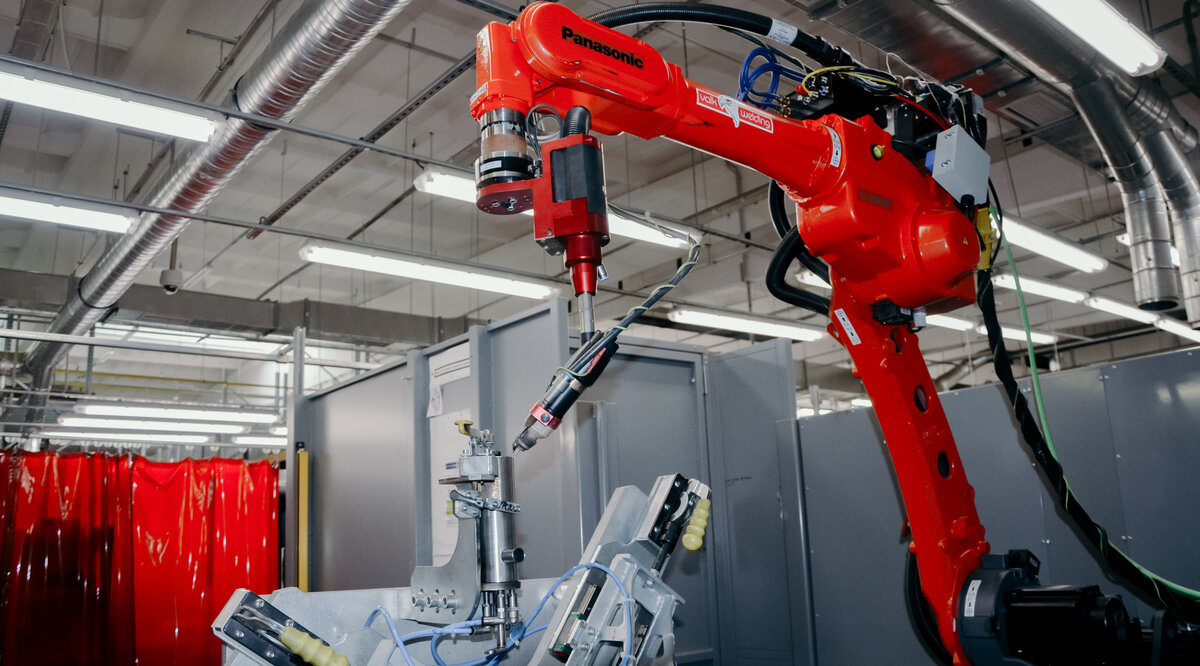

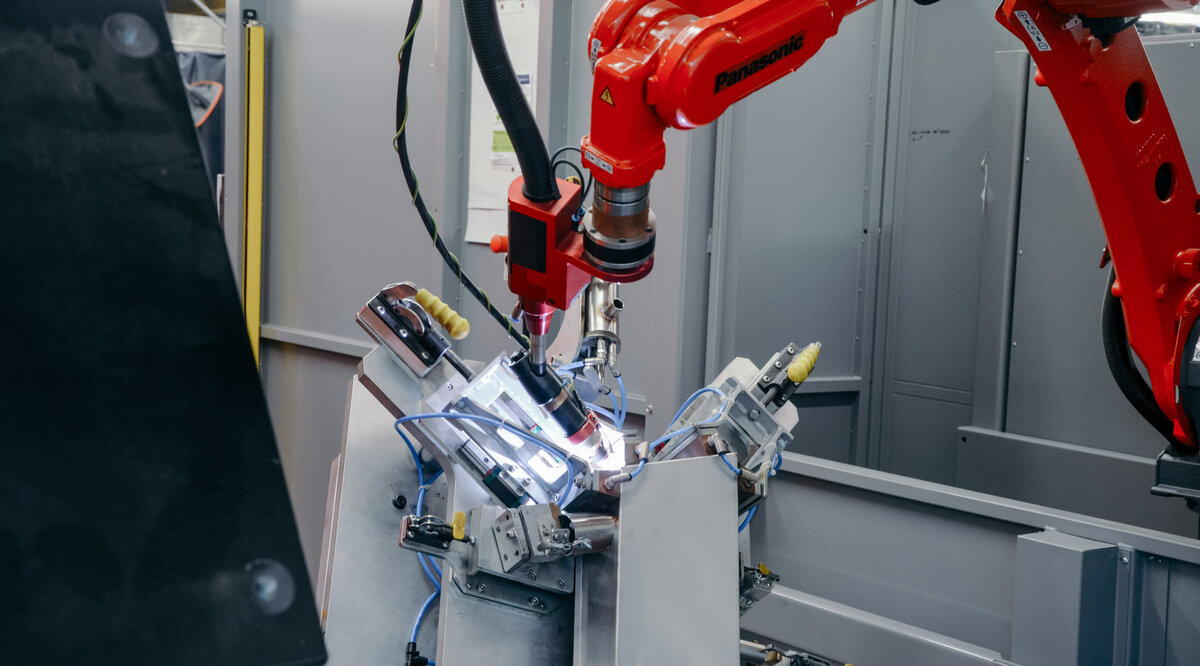

Dzięki połączeniu najwyższej jakości i korzystnych cen, zyskuje na popularności na wymagających rynkach międzynarodowych. Wyjątkowość produktów RETIGO polega przede wszystkim na konstrukcji pieców konwekcyjno-parowych wykonanych w całości ze stali nierdzewnej oraz specjalnych elementach, które gwarantują ekonomiczność urządzenia, jego bezpieczeństwo i doskonałe efekty gotowania. Dzięki posiadaniu własnego centrum rozwojowego, producent z Czech wprowadza ulepszenia i innowacje (np. wykorzystanie ciepła odpadowego, specjalny kształt szyby drzwi, ekran dotykowy) do nowych generacji i modeli pieców konwekcyjno-parowych, które przenoszą jego produkcję na coraz wyższy poziom.