Firma Dörr Kampen jest dobrze znanym dostawcą urządzeń do czyszczenia basenów, podgrzewaczy do butelek, urządzeń do czyszczenia ultradźwiękowego, podgrzewaczy szafkowych dla szpitali w Holandii, Belgii i Skandynawii. „Wyróżnia nas wy-soka jakość i elastyczność produkcji, aby zaspokoić potrzeby naszych klientów, gdyż każdy szpital sto-suje swoje własne procedury w zakresie czystości”, wyjaśnia Gerard van Dijk.

SPAWANIE METODĄ TIG BEZ DRUTU

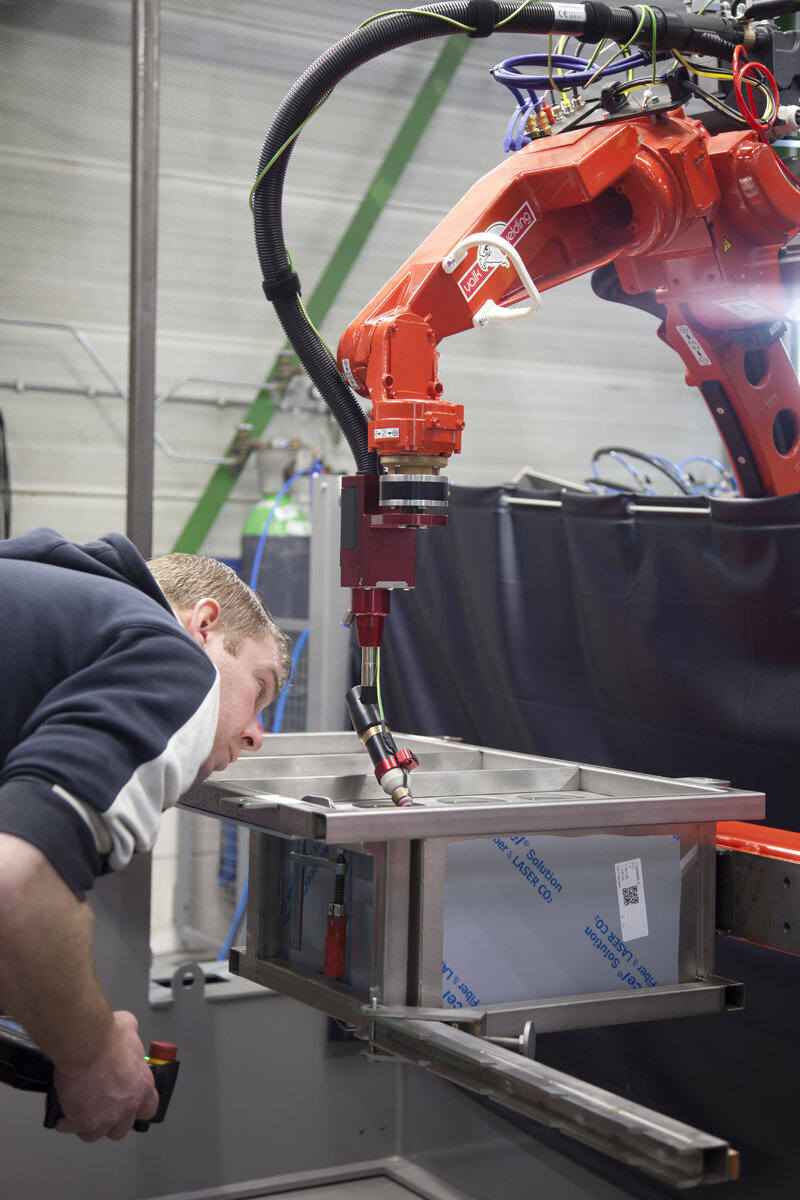

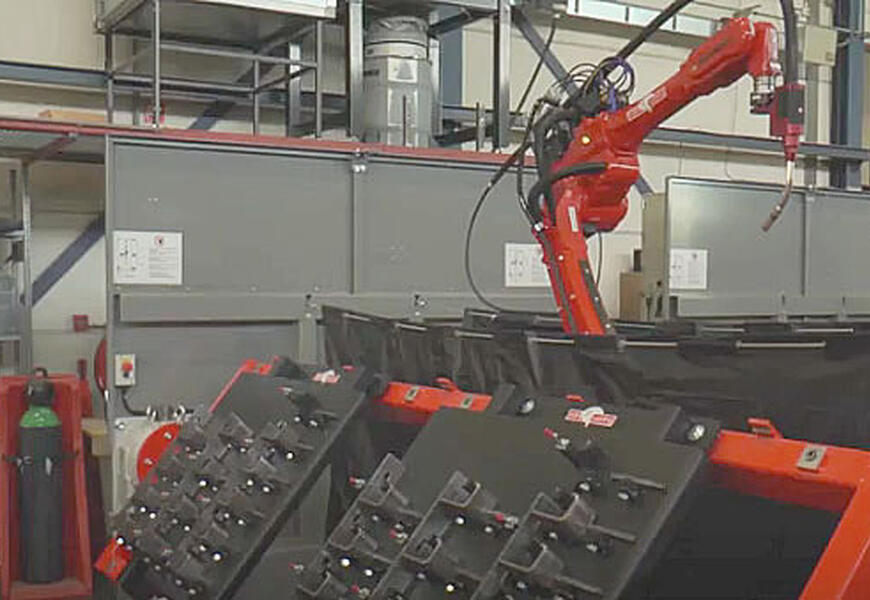

Prawie wszystkie produkty są spawane metodą TIG bez drutu. Gerard Van Dijk dodaje „Dzięki temu w naszych produktach ze stali nierdzewnej, otrzymujemy pięknie wyglądające spoiny bez ko-nieczności wykonywania operacji wykańczających. Bez niezawodnego systemu śledzenia spoiny nie jest możliwe osiąganie takiego samego wyglądu spoin we wszystkich produktach. Zanim pozbyli-śmy się naszego poprzedniego zrobotyzowanego systemu, chcieliśmy przekonać się, że nowy robot spawalniczy rozwiąże ten problem. System także musiał być dostosowany do spawania metodą MIG prądem pulsacyjnym”.