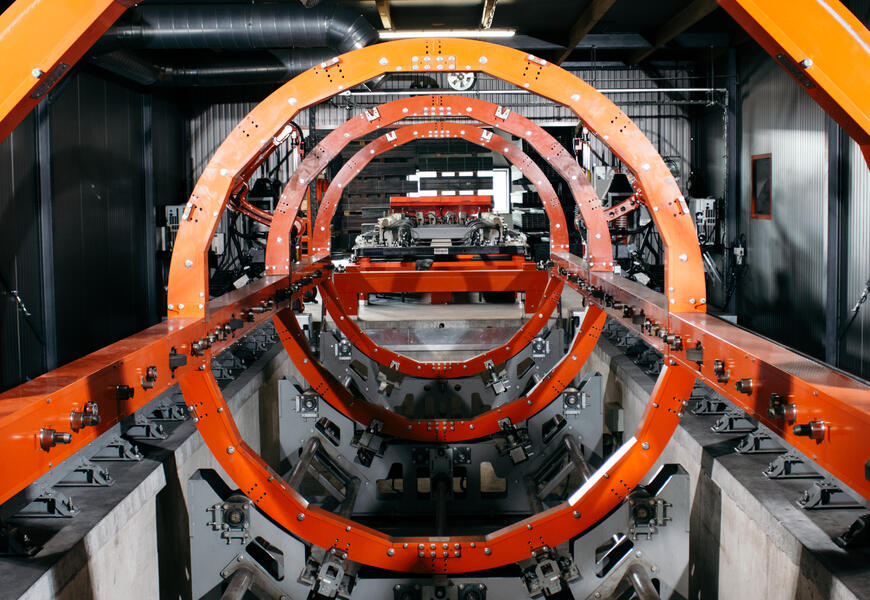

Die LAG baut auf dieser Produktionslinie etwa 300 Behälter pro Jahr in einer Vielzahl von Varianten. Zuvor wurden diese an verschiedenen Stationen manuell geschweißt. Der Schritt zu einer Linienproduktion bedeutete für die LAG eine Änderung des Designs und des Vorprozesses. Das Liniendesign wurde insoweit verändert, dass die Tanks auf einer Schiene in einer festen Taktzeit von Station zu Station für eine bestim-mte Bearbeitung transportiert werden. Das Ziel der LAG war, dass jeder Verarbeitungsschritt für jeden Produkttyp gleichwertig sein sollte.

Was bedeutete das für das Schweißen?

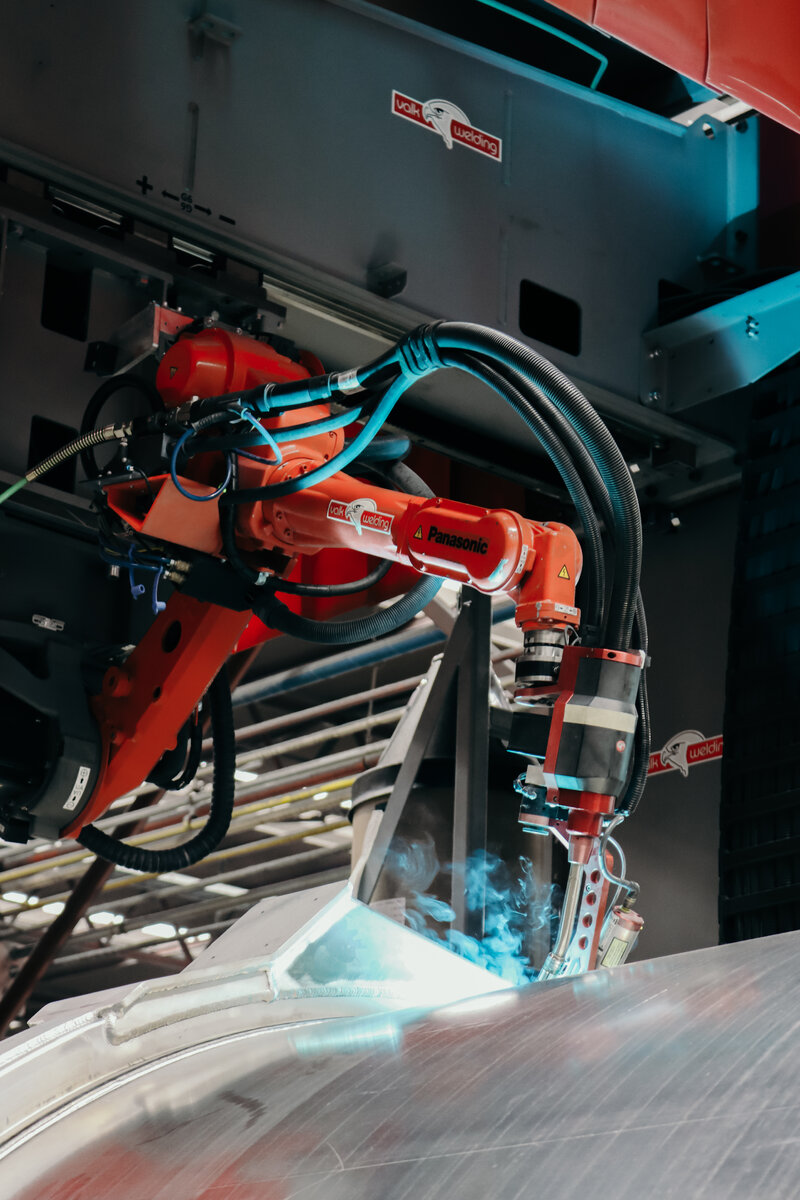

Weitere Schweißvorrichtungen wurden benötigt, um mit einem Schweißroboter die Vorder- und Rückseite sowie das Zylinderrohr, die Verstärkungsrippen und die Mannlöcher zu schweißen. Gareth Bonnell: “Außerdem berücksichtigt ein Schweißroboter keinen großen Spalt in der Schweißnaht, so dass man mehr auf die Toleranzen achten muss. Das bedeutete, dass wir die Vorbereitung und vorgelagerten Prozesse anpassen mussten, um sicherzustellen, dass die Spaltmaße innerhalb der Toleranzen liegen. Das adaptive Schweißen wurde seitdem von Valk Welding in Form des “Arc Eye Adaptive Welding” entwickelt und vermarktet.

Hohe Zuverlässigkeit

LAG bat mehrere Roboterintegratoren um ein Angebot für die Lieferung einer großen Anlage, in der die Aluminiumtanks mit hoher Zuverlässig-keit robotergestützt geschweißt werden können. “Schließlich würde ein Stillstand der Schweißproduktion bedeuten, dass die gesamte Linie zum Stillstand kommt”, betont Gareth Bonnell. “Valk Welding konnte mit sei-nem Wissen und seiner Erfahrung auf dem Gebiet der Schweißroboter-technologie sowohl hardware- als auch softwareseitig ein vollständiges Bild liefern. Darüber hinaus ermöglicht ihre Methode der Offline-Pro-grammierung, dass die Linienproduktion für die Programmierung nicht unterbrochen werden muss.