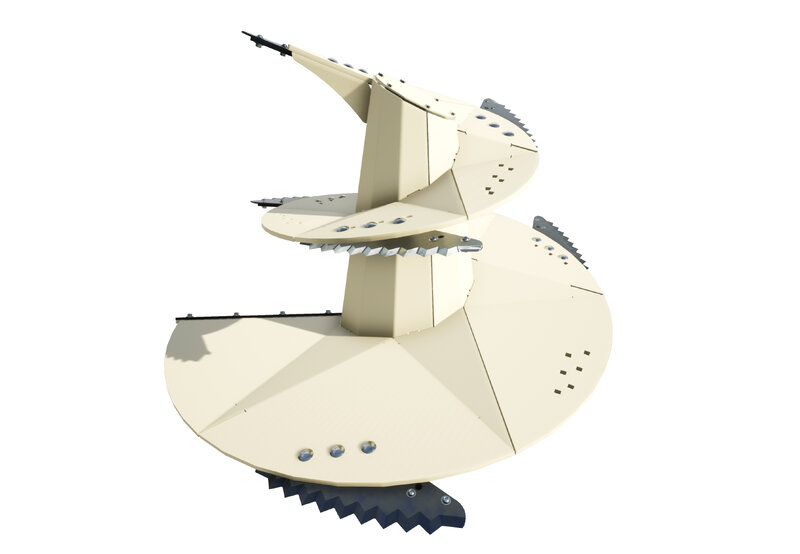

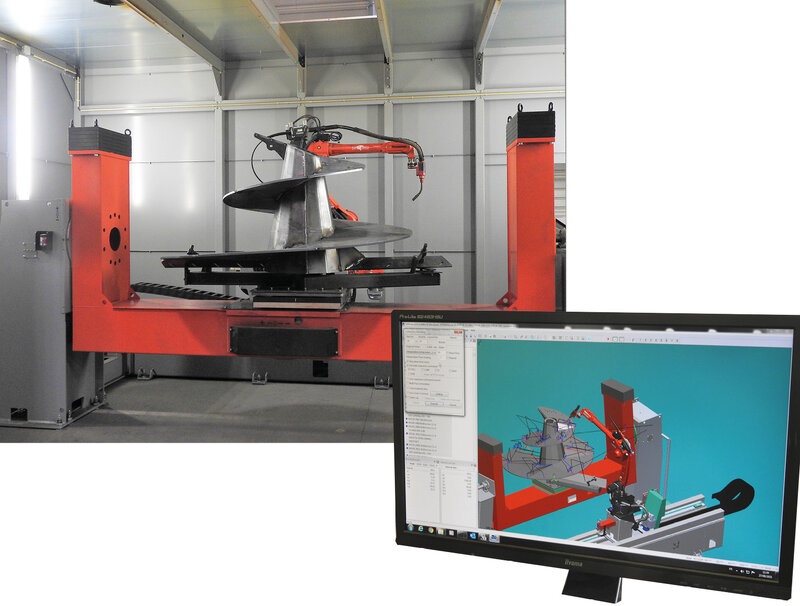

W zamkniętej celi spawalniczej, robot rozpoczyna cykl pracy, który będzie trwał 65 minut (w porównaniu do 120 minut w przypadku ręcznego spawania). Zadaniem tego zrobotyzowanego stanowiska jest łączenie ze sobą stożkowych elementów, w tym metalowej spirali na wydrążonym stożkowym wale. Docelowo śruba ta, ważąca około 400 kg, będzie jednym z elementów montowanych w sercu maszyn Lucas G.

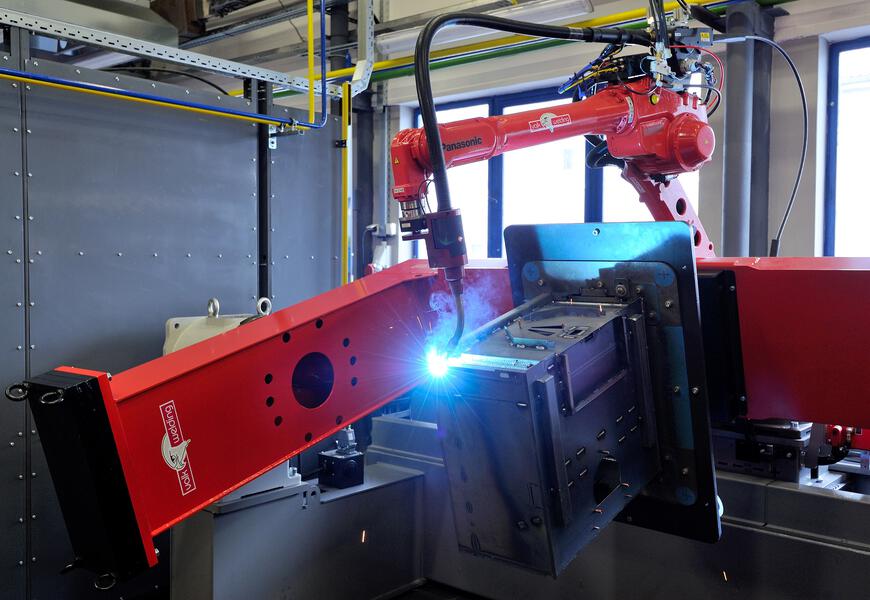

Trajektorie ruchu palnika są złożone, ponieważ są one wykonywane na przemian na powierzchni i na spodzie stożkowej śruby ze stałym poprzecznym zakosowym przesuwem o kilka milimetrów prostopadle do kierunku spawania. Oprócz sześciu osi robota, kontroler robota steruje w sposób ciągły trzema dodatkowymi osiami, jedną liniową i dwoma obrotowymi, co daje w sumie dziewięć osi.