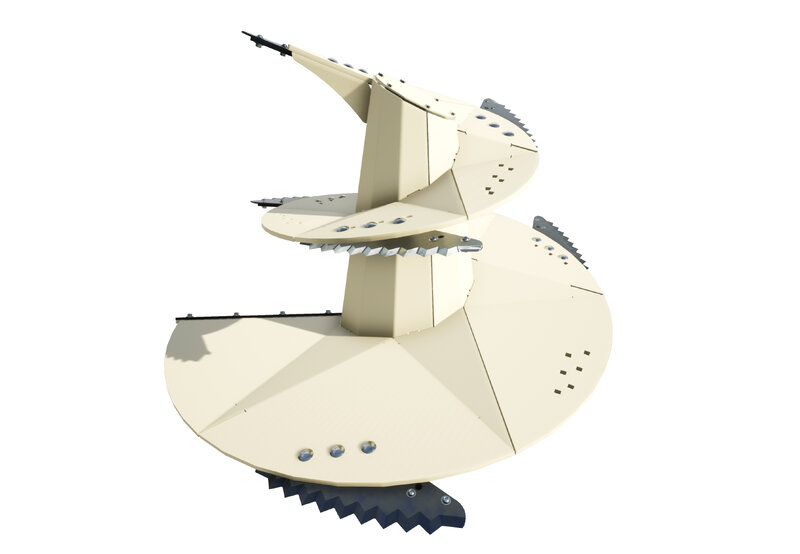

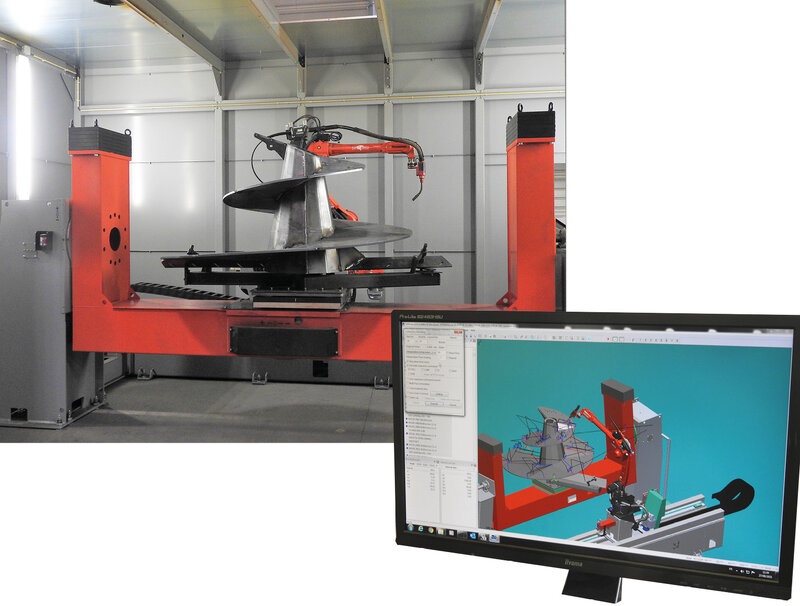

Bei geschlossener Kabine beginnt der Schweißroboter einen Zyklus, der 65 Minuten dauert (im Vergleich zu 120 Minuten beim manuellen Schweißen). Ziel dieser Roboterzelle ist es, spitze Elemente miteinander zu verbinden, darunter eine Metallspirale auf einer konischen Hohlwelle. Diese rund 400 kg schwere Schraube wird schließlich eines der Elemente sein, die im Herzen der Lucas G-Maschinen montiert sind.

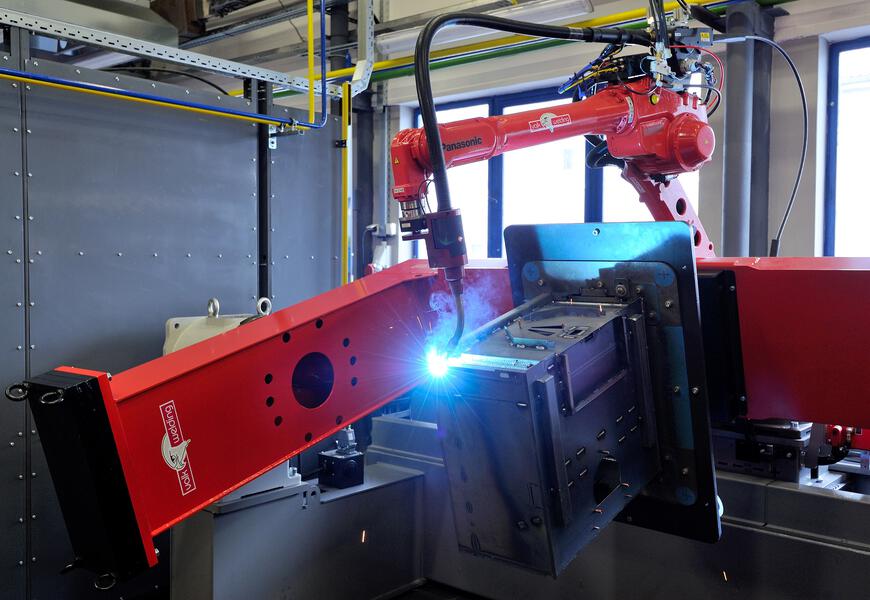

Die Bahnen des Brenners sind komplex, da sie abwechselnd auf der Oberfläche und auf der Unterseite der konischen Schraube mit einer konstanten Querbewegung von einigen Millimetern senkrecht zum Schweißfortschritt ausgeführt werden. Zusätzlich zu den sechs Achsen des Roboters verwaltet die numerische Steuerung kontinuierlich drei weitere Achsen, eine lineare und zwei rotierende, also insgesamt 9 Achsen.