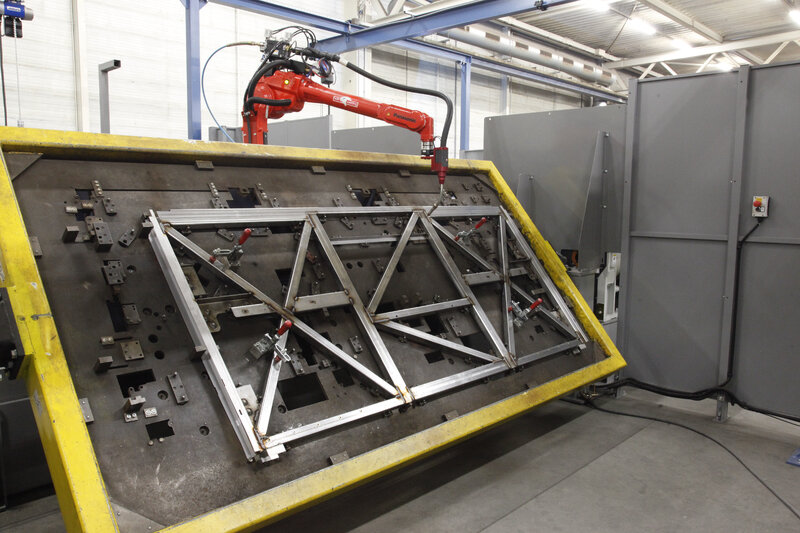

Frank van Geel, directeur van VDL Bus Modules: “De busproductie is een ‘hand en hoofd’ productie. Binnen VDL Bus Modules werd tot nu toe alles handmatig gelast. Het aantal varianten en klant specifieke aanpassingen is groot en

je praat hier over een kleine volume omgeving. Maar uiteraard is binnen de engineering uitgebreid nagedacht over cost-engineering. Daarbij hebben we gekeken hoe we modules dusdanig kunnen ontwikkelen, zodat ze gelijke afmetingen hebben en daarmee geschikter zijn voor lasrobotisering. Met het lassen van de 2D dwarsdoorsnedes voor de basisframes is nu een begin gemaakt met lasrobotautomatisering. Robotisering is een goede manier om in een dure omgeving goedkoper te produceren. Daarmee willen we de kostprijs verlagen en de productie in eigen land houden.”