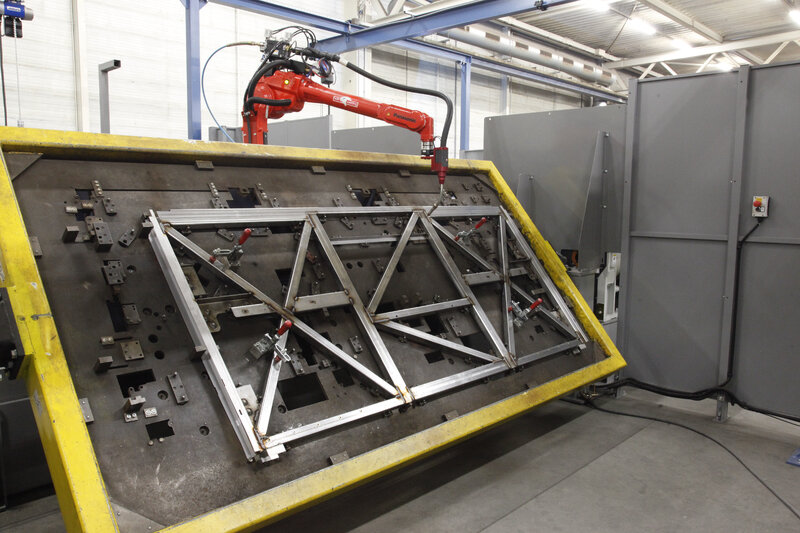

Frank van Geel, PDG de VDL Bus Modules : « La production d’autobus est ce que nous appelons une production ‘tête et main’. Jusqu'à présent tout était soudé manuellement chez VDL Bus Modules. Il existe de nombreuses modèles et adaptations spécifiques au client, qui représentent néanmoins un faible volume d'opérations. Mais une étude des coûts a bien sûr été soigneusement mise en œuvre tout au long du processus d'ingénierie. Nous avons mis l'accent sur la façon dont nous pouvons développer des modules de manière à ce qu'ils aient les mêmes dimensions et soient donc mieux appropriés pour les robots de soudage. Une première étape a été franchie avec l'automatisation du soudage via un robot chargé de souder les longerons 2D des châssis de base. La robotisation est un bon moyen de produire à moindre coût Notre objectif est de réduire le prix de revient et de maintenir la production dans notre pays d’origine. »