Meijer Metal behoort met om en bij de 175 medewerkers tot de grotere toeleveranciers van metaalproducten in Nederland. “Het is niet onze ambitie de grootste te zijn, maar wel degene die producten met een hoge kwaliteit en een hoge leverbetrouwbaarheid tegen een concurrerende prijs kan leveren. Dankzij onze schaalgrootte kunnen we onze klanten breed bedienen en zijn we in staat met hen mee te groeien”.

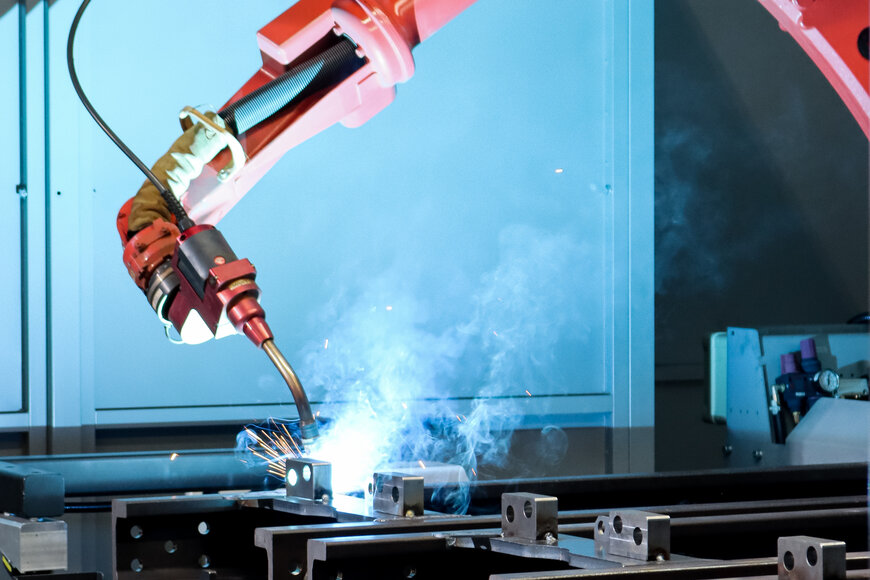

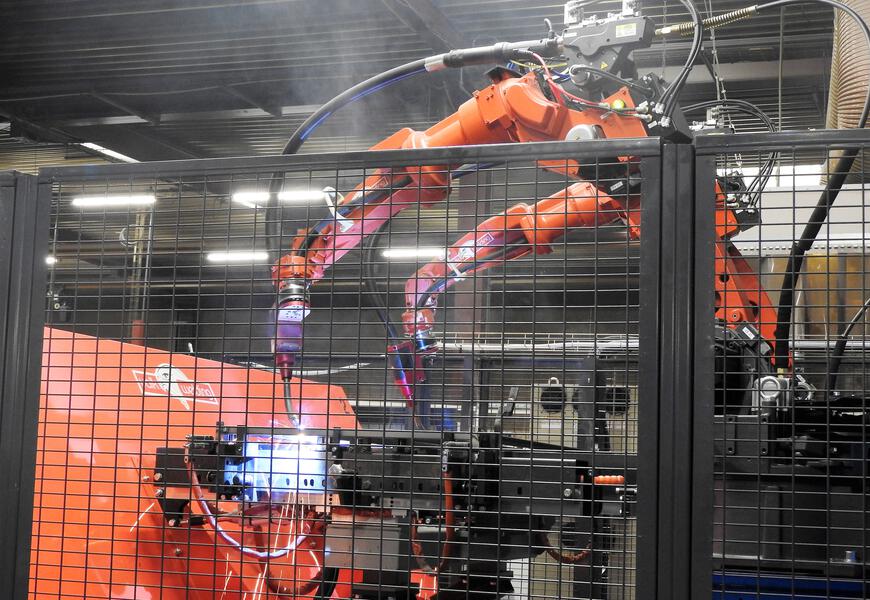

De lasproductie flexibel automatiseren

Reinder Hoekstra: “Binnen ons idee van de fabriek van de toekomst hebben we de prioriteit gelegd bij de lasafdeling omdat we daar een groot deel extra waarde kunnen toevoegen en omdat daar de vervangingsvraag het hoogst was. Met nieuwe lasrobots verhoog je weliswaar de efficiëntie, maar er moet nog steeds een operator bij om de robot te beladen. We wilden een stap verder door ook het logistieke deel met AGV’s te automatiseren. Bovendien wilden we af van de ploegendiensten, zodat onze medewerkers alleen in dagdienst hoeven te werken. We hebben gekeken hoe de automotive dat doet, maar dat is voor ons te inflexibel. Wij willen alle producten door elkaar en ook in wisselende seriegroottes kunnen lassen”.