Ausbau der Schweißkapazitäten

Um die Kapazität in der Schweißabteilung zu erweitern, stand die Investition in einen Schweißroboter schon länger auf der Wunschliste. Dass das Unternehmen nicht überstürzt investieren will, zeigt die Tatsache, dass die Huppertz AG bereits vor zehn Jahren erste Gespräche mit Valk Welding geführt hat und erst 2018 mit einem Schweißroboter auf Mietbasis erstmals die Möglichkeiten der Schweißrobotisierung kennengelernt hat. Basierend auf diesen ersten Erfahrungen führte Karl-Heinz Huppertz gemeinsam mit Freddy Classen, der für die Schweißabteilung verantwortlich ist, die Gespräche mit Valk Welding über die Lieferung eines großen Schweißrobotersystems fort, um das Roboterschweißen von kleinen und großen Baugruppen zu ermöglichen. "Wir hatten von Anfang an großes Vertrauen in das Wissen und die Kompetenz der Mitarbeiter von Valk Welding", betonen die beiden Herren.

Schritt-für-Schritt-Integration

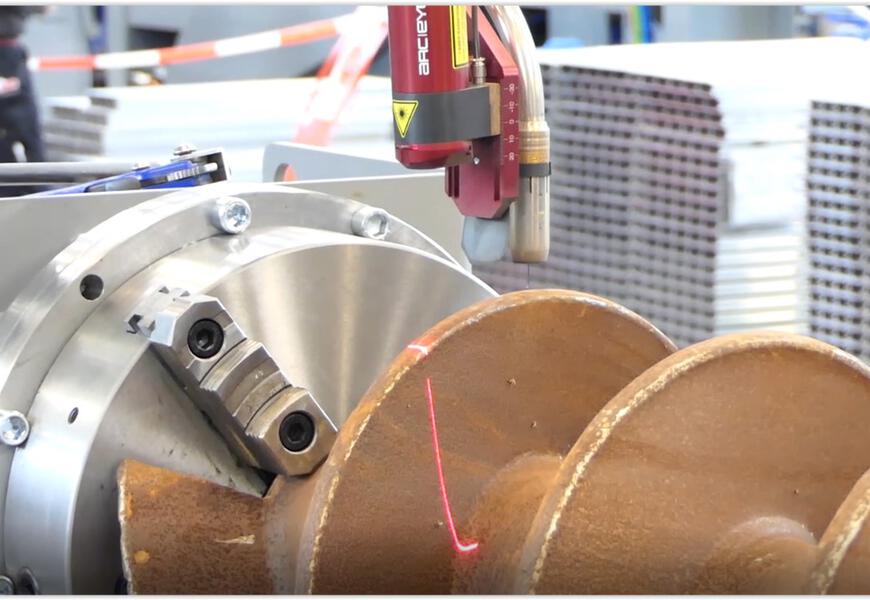

Die 9-achsige Schweißroboteranlage, die Valk Welding Ende 2019 bei Huppertz installiert hat, ist mit zwei Arbeitsstationen, einem Längsverfahrweg von 14 Metern, einem Werkstückmanipulator und einem innovativen Schiebeanschlag auf maximale Flexibilität ausgelegt. "Wir setzen die Schweißroboteranlage jetzt für schweißintensive Werkstücke ein, wie Baugruppen für Industriefahrzeuge, Kesselbau, aber auch für kleinere Teile für den Maschinenbau. Dass die Schwei߬roboteranlage deshalb im Moment noch nicht voll ausgelastet ist, ist eine bewusste Entscheidung", erklärt Karl-Heinz Huppertz. "Wir wollen, dass sich unsere Leute die Technik sinnvoll zu eigen machen können. Natürlich muss sich die Investition amortisieren, aber ohne unsere Leute unter Druck zu setzen. Wir haben uns ein Ziel von vier Jahren gesetzt, bis die Schweißroboteranlage voll ausgelastet ist. Wenn es schneller geht, ist das natürlich besser, aber es ist kein Ziel an sich", stellt der Inhaber klar.

Von der Online- zur Offline-Programmierung

Auch bei der Programmierung geht die Huppertz AG Schritt für Schritt vor. Die ersten Produkte wurden online auf den Schweißroboter programmiert. "So konnten sich unsere Bediener das nötige Grundwissen und die Erfahrung aneignen, was die Lernkurve bei der Einarbeitung in die Offline-Programmierung verkürzt hat", so Freddy Classen. "Alles in allem sorgt die sinnvolle und schrittweise Einführung der Schweißrobotertechnologie für eine zukunftsorientierte Entwicklung, von der wir schon jetzt profitieren."