Ersetzen von 28 Jahre alten Zellen

Vereinfacht ausgedrückt besteht ein solcher Zylinder aus einem Grundrohr, einem Rohr (Zugrohr) für das Hydrauliköl und einem Kolben (Plunger-Rod End), der die Bewegung im Rohr ausführt. Zunächst wird ein Verbindungsstück (Sockel) an das Rohr geschweißt. Anschließend wird die Schweißnaht gebürstet, um eventuelle Verunreinigungen von der Schweißnaht zu entfernen, damit die Beschichtung optimal haften kann.

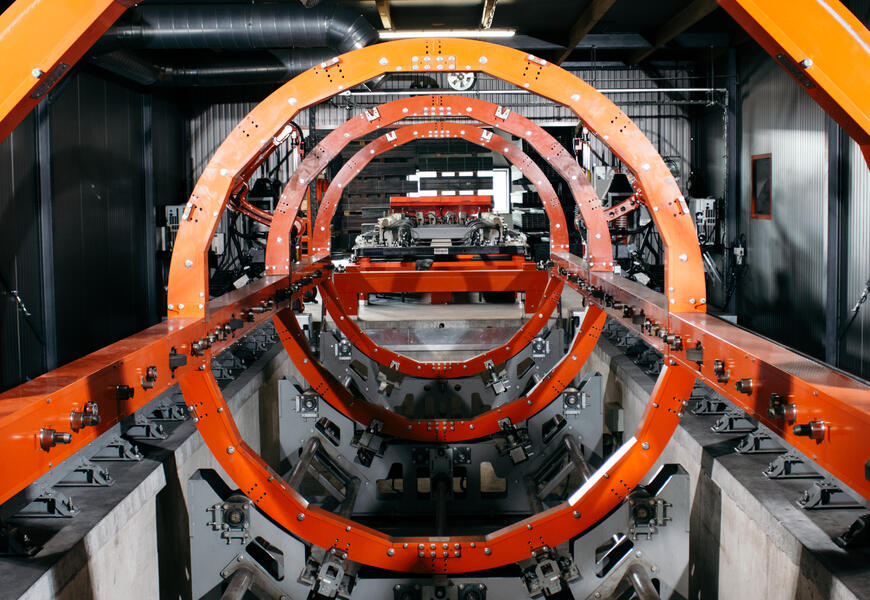

Das Rohr (Zugrohr) muss dann 100%ig dicht mit dem Verbindungsstück des Grundrohres verschweißt werden. Wie in der Automobilbranche üblich, unterliegt dieser Prozess sehr hohen Anforderungen, die, einmal validiert, nicht ohne weiteres geändert werden können. Zwei 28 Jahre alte, speziell angefertigte Schweißzellen mit Panasonic-Schweißrobotern der alten Generation sollten ersetzt werden. Gleichzeitig wollte Power-Packer schlanker produzieren. “Keine Zwischenlager mehr, kürzere Durchlaufzeiten, Produktrückverfolgbarkeit, eine Leckage-freie Zugrohrbefestigung und garantierte Betriebszeit”, fasst Fertigungsingenieur Peter Meijering zusammen.