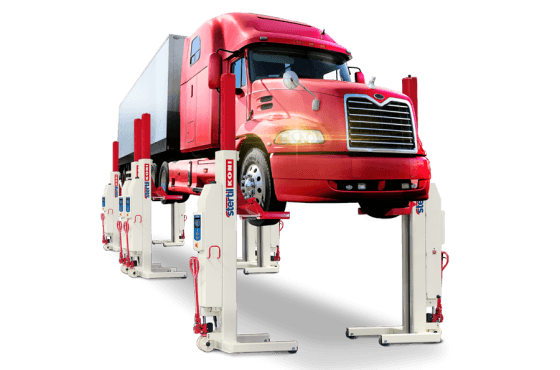

Die Stertil-Gruppe mit Sitz in Kootstertille (Friesland) entwickelt und baut Überladebrücken unter dem Namen Stertil Dock Products und Hebebühnen unter der Marke Stertil Koni. Über acht Vertriebsbüros und eigene Produktionsstätten in den USA und China sowie über ein globales Händlernetz werden die Produkte weltweit vermarktet.

Begrenzte Effizienz bei der Schweißproduktion

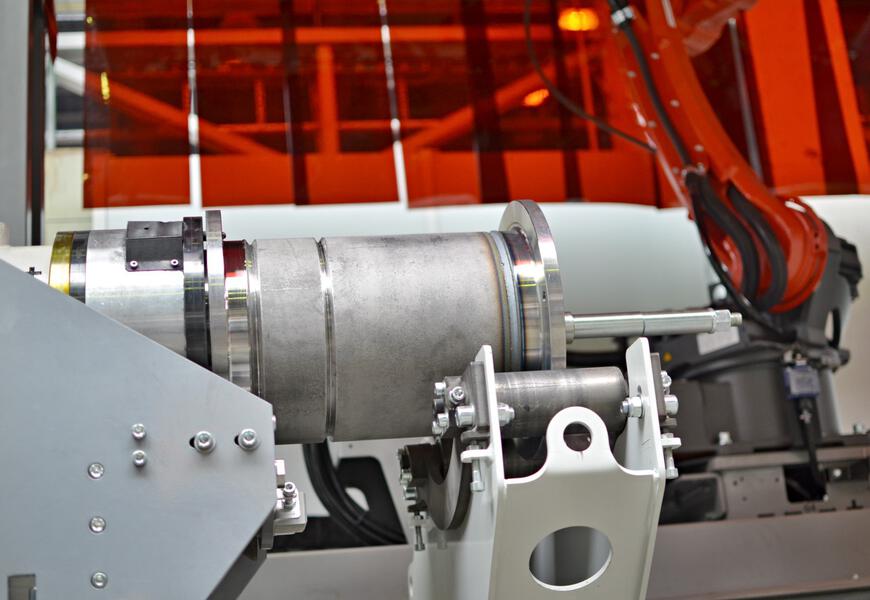

Als der heutige CEO vor rund 14 Jahren die Leitung von Stertil übernahm, schrieb das Unternehmen rote Zahlen. „Es war an der Zeit, eine klare Strategie zu entwickeln. Auf der Basis gründlicher Marktforschung und einer Geschäftsanalyse haben wir eine neue Organisation aufgebaut und ein neues Managementteam zusammengestellt. Eine der ersten Schwachstellen, die wir in der Produktion vorfanden, war die begrenzte Effizienz in der (Schweiß-)Produktion. Die Bauteile der Überladebrücken und Hebebühnen werden in einer Vielzahl von Typen und Größen gebaut, wobei für jeden Typ und jede Größe eine separate Befestigungs- und Schweißvorrichtung verwendet wurde. Die vorhandenen Roboter mussten stets warten, bis die Einspannvorrichtung gewechselt und das Werkstück befestigt war. Infolgedessen hatten diese Roboter lange Stillstandzeiten. Die Effizienz musste deutlich gesteigert werden“, erklärt Ulbe Bijlsma.

Modulare Struktur

Eine der Initiativen war die Implementierung eines modularen Produktdesigns für die Überladebrücken. Auf dieser Basis wurde anschließend ein optimales Fertigungsverfahren gesucht. „Wir haben eine automatisch einstellbare Halterung entwickelt, mit der wir schnell zwischen den verschiedenen Modellen wechseln konnten. Zudem verläuft der Fixierungsprozess jetzt parallel zum Schweißroboter, sodass der Roboter nicht mehr auf das Einspannen warten muss und der Arbeitszyklus verdoppelt werden konnte. Damit haben wir uns von der alten Arbeitsweise verabschiedet“, erklärt Jan Bosch.