Duże zróżnicowanie, niski nakład

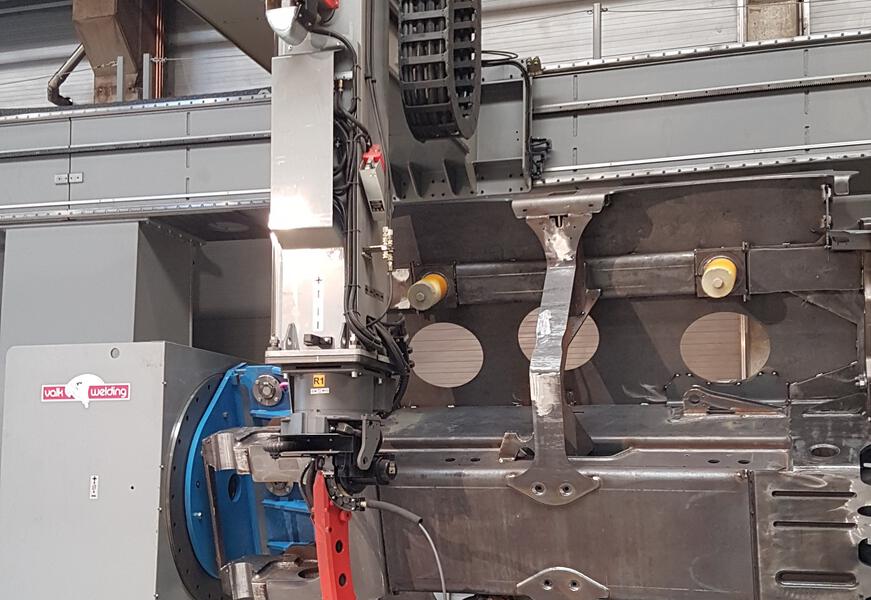

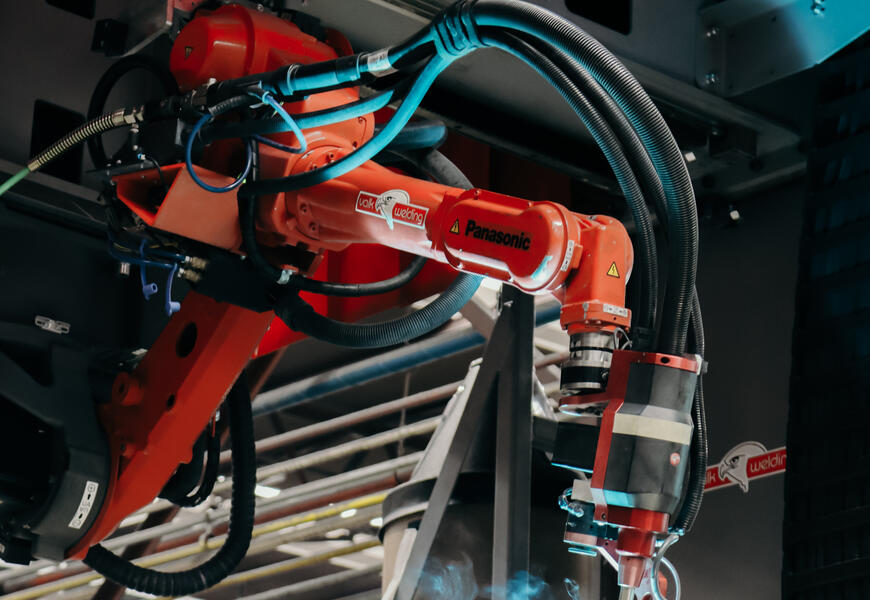

"Duże części ram, które spawamy, charakteryzują się dużą zmiennością i małą seryjnością, a czas spawania przekracza czasami 20 godzin. Jeśli chcesz spawać je w sposób zrobotyzowany, musisz wykonać poświęcić wiele czasu na programowanie. Ponadto, konwencjonalne wyszukiwanie spoin na długich odcinkach zajmuje dużo czasu. We wszystkich tych kwestiach firma Valk Welding zdobyła duże doświadczenie i wypracowała rozwiązania, których nie mogą zaoferować inni integratorzy robotów" - wyjaśnia Alan Donnelly. Firma Valk Welding zaproponowała zrobotyzowany system z podwieszonym robotem na konstrukcji szubienicy, która porusza się po torowisku. System ten został zainstalowany latem 2021 roku, łącznie z zaprogramowaniem pierwszych ram bocznych.

Pełne opcje

W celu maksymalnego skrócenia czasu pracy, stanowisko wyposażone jest w wiele opcji. Do wyszukiwania i śledzenia spoin stosowana jest kombinacja Touch Sensing (wyszukiwanie dotykowe za pomocą drutu) i śledzenia spoin za pomocą czujnika laserowego CSS Arc-Eye. Dzięki Touch Sensing, robot spawalniczy jedynie wyszukuje punkt początkowy, po czym Arc-Eye śledzi spoinę w czasie rzeczywistym. "Pozwoliło nam to znacznie skrócić czas wyszukiwania" - wyjaśnia Conor Burrows, który jako inżynier ds. mechaniki/produkcji jest odpowiedzialny za cały proces automatyzacji. W MIS (Management Information System) monitorujemy cykl pracy robota i rejestrujemy dane dotyczące spawania. Już teraz mamy cykl pracy na poziomie 75%, a jesteśmy dopiero sześć miesięcy po uruchomieniu stanowiska. Do odciągania dymów spawalniczych służy palnik spawalniczy ze zintegrowanym odciągiem dymów spawalniczych, który odciąga ponad 98% dymów spawalniczych bezpośrednio u źródła i filtruje je za pomocą wysokowydajnego urządzenia.

Automatyzacja procesu programowania

Jednym z głównych celów Four Dee było skrócenie czasu programowania dla pojedynczych elementów i małych serii. Według Alana, dla większości małych i średnich przedsiębiorstw w sytuacji produkcji o dużym zróżnicowaniu i małych serii produkcyjnych, czas programowania jest nadal przeszkodą. Postanowiono rozpocząć projekt pilotażowy z wdrożeniem systemu ARP, które obecnie opracowuje firma Valk Welding. "Importujemy pliki CAD klienta jako pliki STEP do ARP, a następnie ręcznie aktualizujemy je w DTPS. Chociaż oprogramowanie ARP jest nadal w fazie rozwoju, już teraz obserwujemy znaczne oszczędności czasu - od dni/tygodni do godzin/dni w przypadku jednego produktu." wyjaśnia Conor Burrows.

Dalsza ekspansja

System jest wyposażony w 2 stacje robocze, dzięki czemu można ściągać pospawany element i zakładać nowy do spawania na jednej stacji podczas gdy robot wykonuje swoją bieżącą produkcję na drugiej stacji roboczej.

Drugi system został ukończony na początku tego roku i przewidziany jest do produkcji elementów o długości do 7 metrów. "Dodanie możliwości manipulacji daje jeszcze większą elastyczność przy spawaniu podzespołów. Ostatecznym celem jest możliwość w pełni zautomatyzowanego spawania kompletnych podwozi w niedalekiej przyszłości", mówi Alan Donnely.

www.4d-ni.co.uk