Schoon proces zonder nauwe toleranties

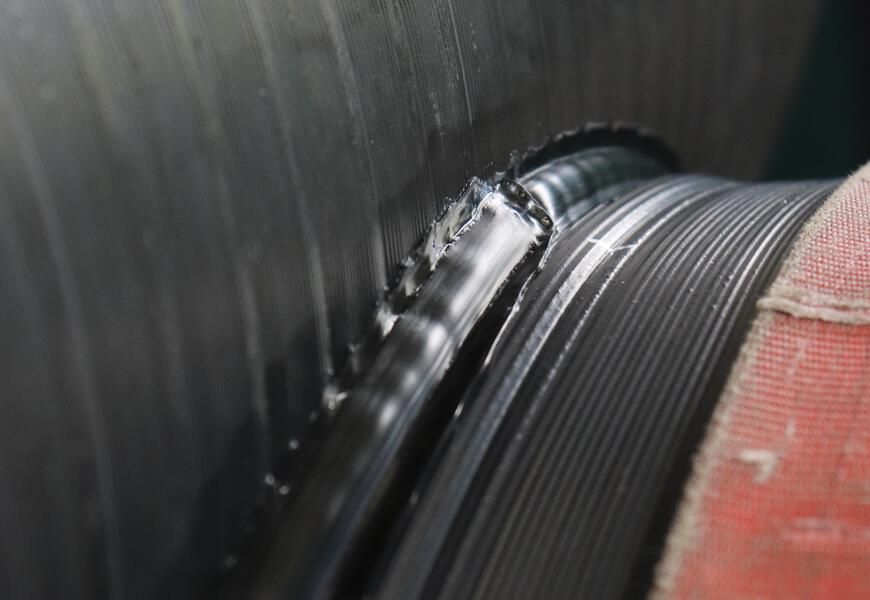

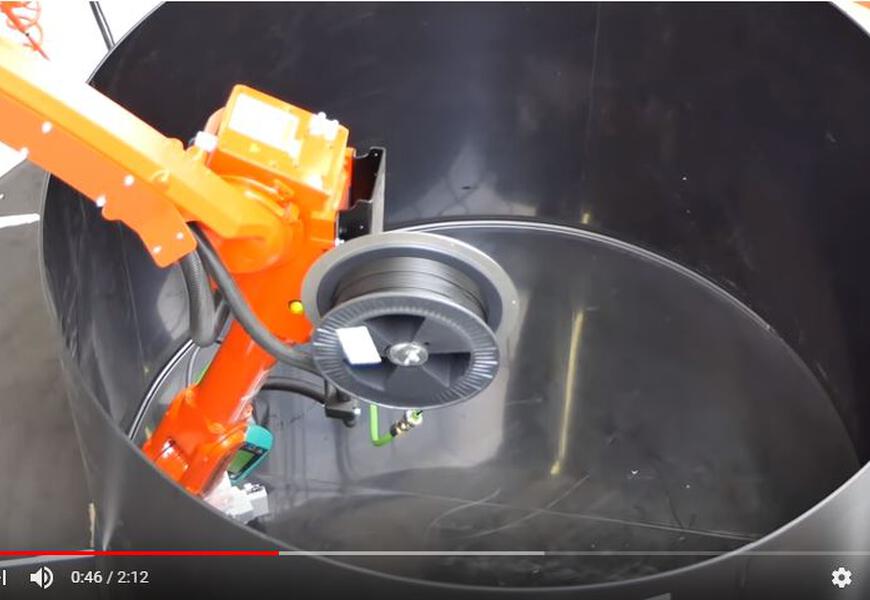

Gedurende dat proces wordt kunststof vanaf spoel toegevoegd, terwijl de extruder het materiaal van beide plaatdelen verhit, waardoor de drie elementen een moleculaire verbinding aangaan die supersterk is. Hessel Luiten, die als HBO stagiair ‘industrieel product ontwerpen’ het hele traject heeft begeleid en nu verantwoordelijk is voor de programmering en de hele robotinstallatie: “Het is een volledig schoon proces, waarbij geen dampen vrijkomen zoals bij het lassen van metalen. Bovendien liggen de toleranties minder nauw. Zolang de robot de extruder in schuine stand in de opstaande hoek drukt, is de verhitting voldoende om het materiaal te versmelten. De meeste kennis en ervaring zit in de manier waarop je het maatverlies dat optreedt door versmelten kunt compenseren.”

Besparing op arbeidskosten

Grootste winstpunt zit in de besparing op arbeidskosten en de kwaliteit. Robert Kemeling: “De capaciteit van de productie gaat omhoog doordat er nu door 1 werknemer aan 2 bakken tegelijk wordt gewerkt. Bovendien in een constante ononderbroken beweging, wat een hoge constante kwaliteit oplevert. Daarnaast is het continu hanteren van een extruder een zware belasting voor een vakman.” www.kemeling.nl