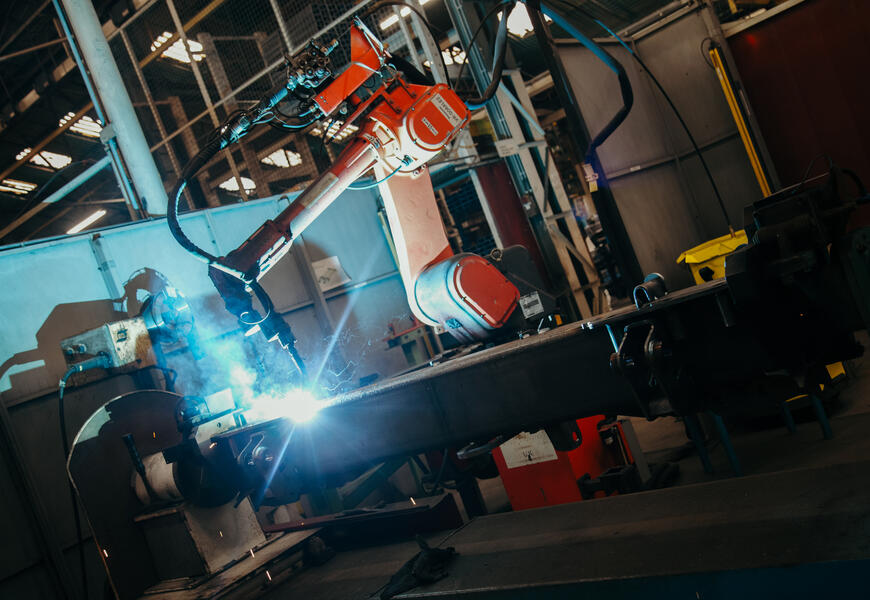

På produktionsstedet hos Marel Stork i Dongen fremstilles mindre dele (op til 500 x 500 mm) til hønseslagtemaskinerne fra Marel Stork Poultry Processing og i den senere tid bliver også en række komponenter formonteret til montageelementer. Udvikling og færdiggørelse finder sted i hovedfabrikken i Boxmeer. Industriel ingeniør André Kouwenberg: “I Dongen har der altid været meget teknisk knowhow (f.eks. Stork PMT), som vi har meget gavn af.” Denne tekniske viden kommer til udtryk i bestræbelsen på altid at være den første, der overtager nye produktionsteknologier. Marel Stork Poultry Processing skiftede allerede i et tidligt stadie til svejserobotisering og var i 1996 blandt de første brugere af Panasonics offline programmeringssystem DTPS. Valk Welding solgte også en af de første svejserobotter med Arc-Eye lasersensor til denne kunde.

Kontinuerlig arbejdsgang i nyt produktionskoncept

Marel Stork Poultry Processing, som bygger hønseslagtemaskiner efter ordre, vil muliggøre en kontinuerlig arbejdsgang i produktionen ved hjælp af den nye celle. André Kouwenberg: “Det betyder, at vi mindst muligt producerer produkter i batcher, men vil klare alle processer fra laserskæring og svejsning til fræsning i én arbejdsgang. Hvis vi f.eks. har brug for 20 dele, venter vi ikke, indtil alle 20 dele er færdige, men overføres hvert enkelt færdigprodukt direkte til fræsningsafdelingen. Således arbejder vi faktisk efter princippet Quick Response Manufacturing, som vi har set nærmere på i bilfabrikanternes produktionssteder. Hver del skal forarbejdes med det samme, uden at der opstår dødtider for at holde leveringstiderne så kort som muligt.”