Zunächst drei Roboterarbeitsplätze von Valk Welding

Das Choceň-Werk mit mehr als 80-jähriger Tradition, das seit 1996 zur Kögel-Gruppe gehört, erfüllt mit seiner Produktion die aktuellen Trends. In Choceň verfügen sie über mehr als 15 Jahre Erfahrung mit dem Roboterschweißen. Als sie 2006 den ersten kleinen Schweißroboter kauften, investierte man in die neue Ära und das Roboterschweißen begann.

Laut Aleš Hájek, Produktionsleiter bei Kögel in Choceň, ist der Weg der Schweiß-Robotisierung bei Kögel weitgehend mit Valk Welding verbunden, obwohl der erste älteste Roboter von einer Konkurrenzmarke stammte. “Im Jahr 2006 begann sich die Firma Valk Welding erst in der Tschechischen Republik zu etablieren. Dann wählten wir einen Roboter von einer anderen Firma. In der Zwischenzeit wuchs Valk Welding stetig und erreichte die Spitze. Deshalb haben wir uns 2015 für den Partner Valk Welding entschieden.”

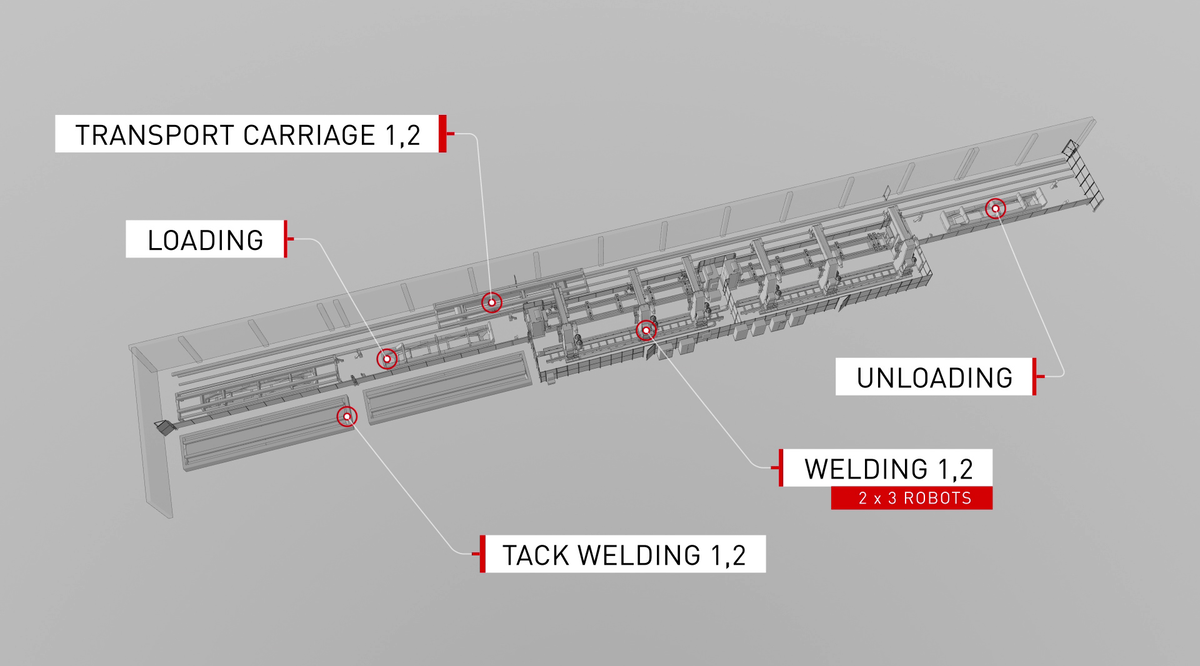

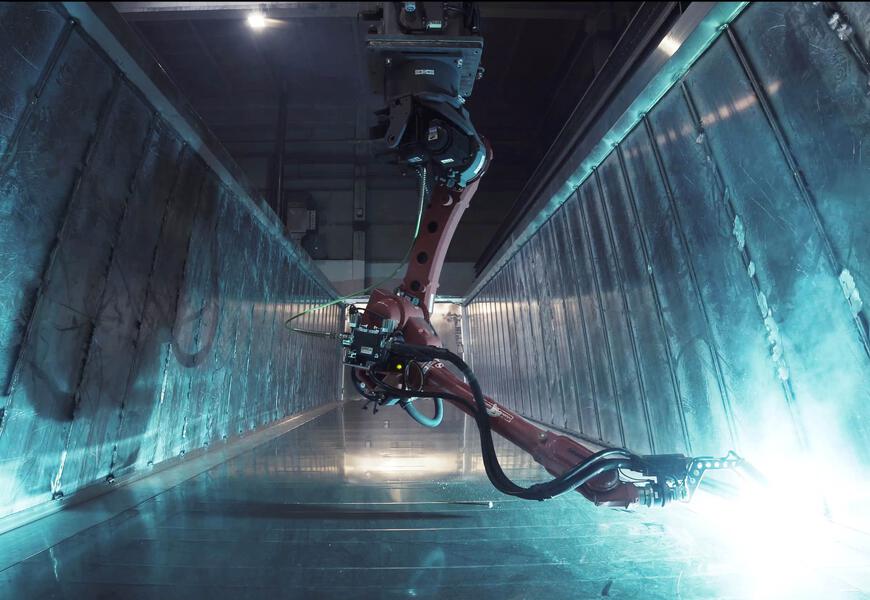

Das Ergebnis war der Kauf einer mittelgroßen Roboterschweißstation mit Fahrbahn, die zum Schweißen größerer Baugruppen von Fahrgestellrahmen ausgelegt war. Die Tatsache, dass Kögel 2017 eine weitere identische von Valk Welding und 2019 sogar die dritte gekauft hat, zeigt, dass sich die Wahl der Roboterstation und die Zusammenarbeit mit Valk Welding als erfolgreich erwiesen haben. “Die gegenseitige Zusammenarbeit hat sich sehr positiv entwickelt. Das Ergebnis waren drei Roboterarbeitsplätze zum Schweißen von Baugruppen von Fahrgestellrahmen”, fasst A. Hájek die Situation bis 2019 zusammen.