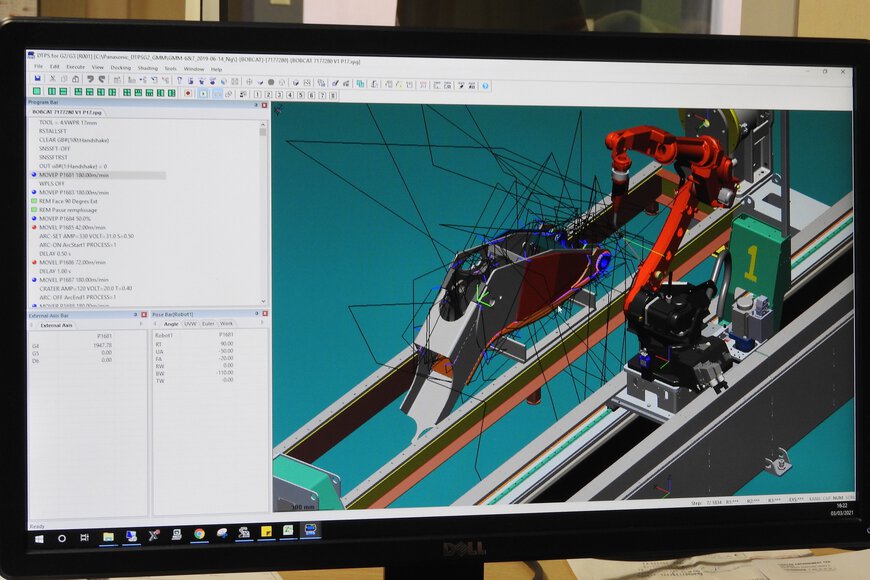

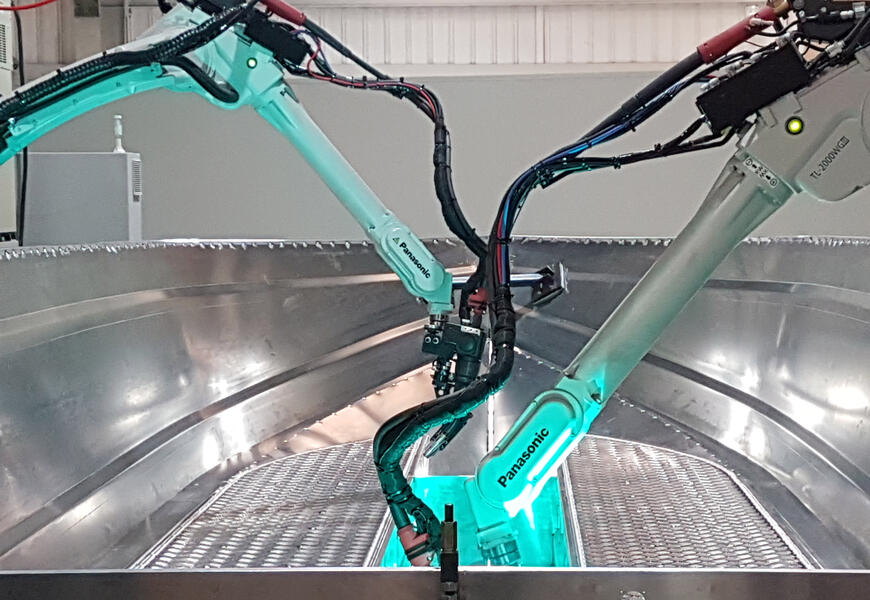

Für mehr Flexibilität, Geschwindigkeit und damit Einsparungen beim Schweißen, hat das Unternehmen in 2019 eine Valk-Schweißzelle mit zwei Robotern in Betrieb genommen. Die Zweite, die das klassische Bolzenschweißen durchführt.

Als Experte für Blechbearbeitung von Baustählen (von S235 bis S700, Hardox, verzinkte Stähle) in Dicken von 1,5 mm bis 25 mm liefert GMM Komponenten an verschiedene Branchen. Man beliefert Akteure der Bau- und Landwirtschaftsbranche wie John Deere, Claas, Manitou, Bobcat oder Kuhn-Huard...

Das Unternehmen, das auch im Energiesektor präsent ist, stellt verschiedene Komponenten für Transformatoren der Eisenbahnmotoren her und liefert Teile für Otis-Aufzüge sowie bestimmte Baugruppen für Automobillinien (Renault).

Außerdem konstruiert das Unternehmen Schweißbaugruppen für die Unterhaltungsindustrie (Accoustics) sowie Strukturen für LKW-Kühlaggregate (Carrier Transicold).