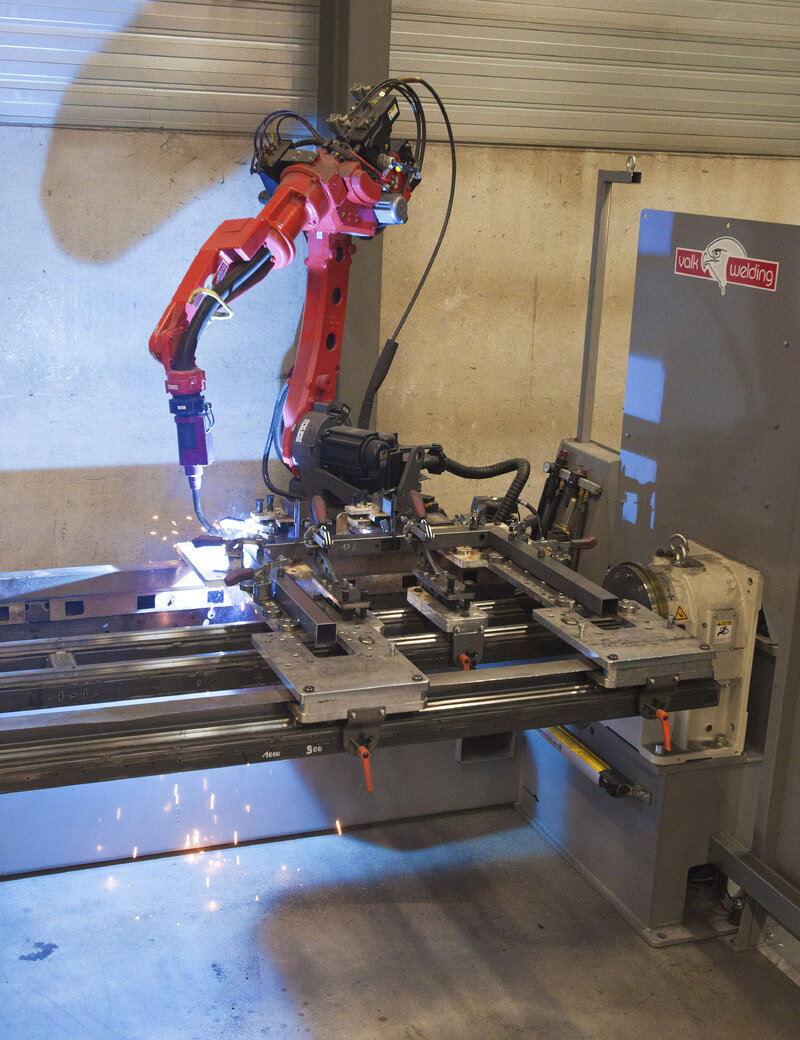

Společnost proto zprovoznila dvě nové robotické buňky, které mají být programovány přímo na základě z dat z CAD systému. Dalším krokem je servo-mechanická automatizace nastavení svařovacích přípravků. Jef Van Gael, Manager, CPIM výroba, Investice, vývoj výrobků a výrobních procesů: „Cena a doba dodání jsou důležité aspekty, pokud chceme udržet konkurenční výhodu na trhu.“

Robberechts nedávno dodal objednávku na 1 200 skříněk, stolů a zásuvkových dílů během 4 týdnů, z nichž, některé byly vyrobeny na míru. „Toto se nemůže stávat příliš často, ale ukazuje to, co naše společnost také zvládne“, říká Jef Van Gael. Jejich hlavním obchodním zaměřením je výroba kancelářského nábytku, výrobce vyrábí zhruba 20 000 kusů nábytkových jednotek, to vše pod svou vlastní značkou a dodává zejména do Francie a Beneluxu. Nohy pro tyto jednotky se vyrábí v 250 variantách a rámy mají taktéž různé šířky, či výšky. Každá varianta vyžaduje vlastní svařovací program a vlastní nastavení svařovacího přípravku. Jef Van Gael říká: „Až donedávna jsme to dělali manuálně s pomocí tech pendantu. Dají se s ním vyvolat z paměti opakující se programy, ale nový výrobek se dá naprogramovat pouze pokud robot nevyrábí. Software Panasonic DTPS to však umožňuje zcela mimo robota.“