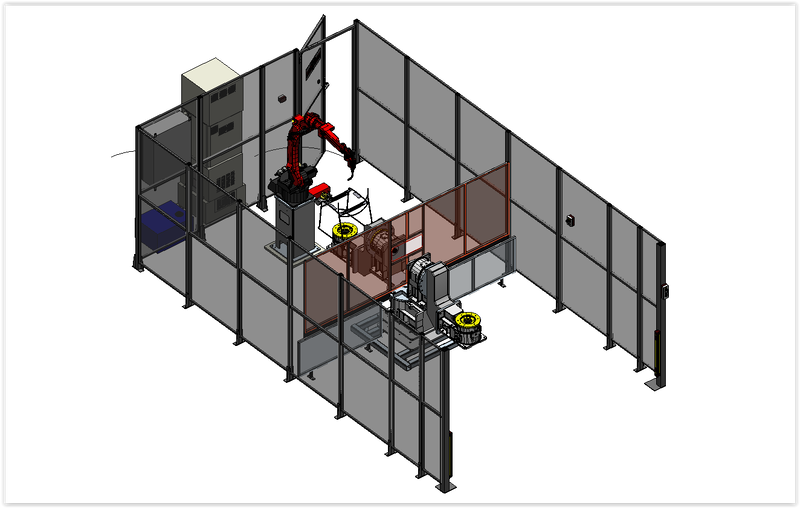

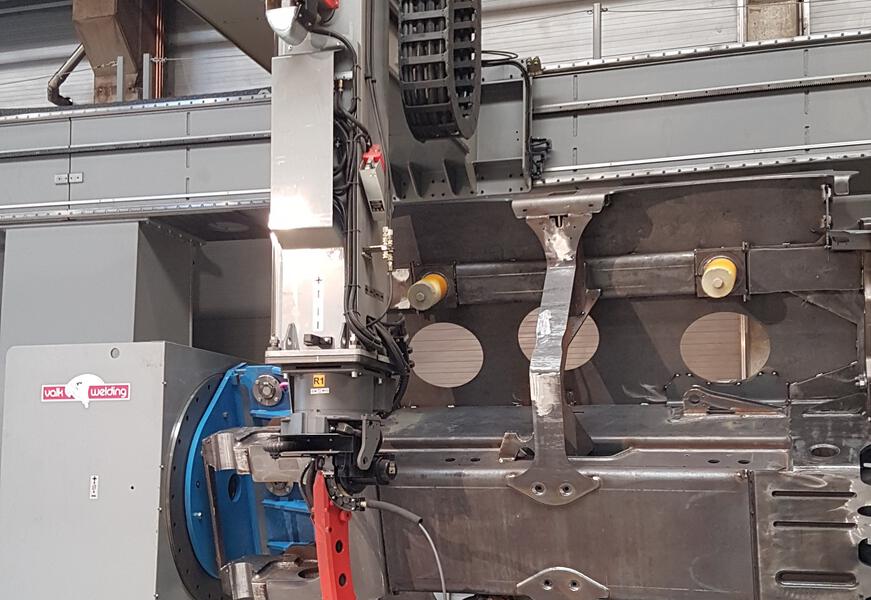

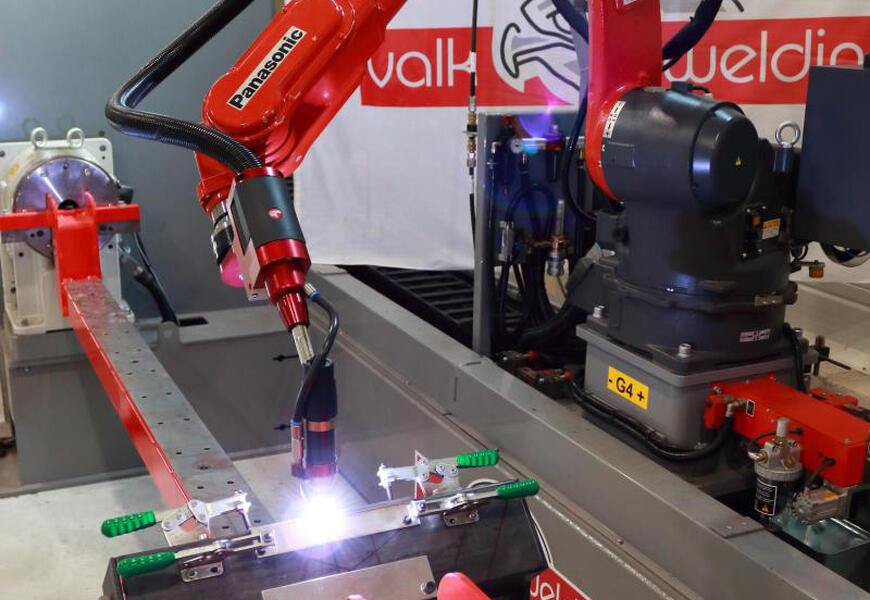

Auf dem Markt für Produktdesign ist VDS Van der Sluis in den Niederlanden seit mehr als 70 Jahren ein Begriff. Das Unternehmen entwickelt und produziert Wohn- und Objektmöbel aus Stahl für namhafte Marken, ergänzt durch Arbeiten für Dritte. Innerhalb des Produktionsprozesses sind Rohr-Bearbeitungen wie etwa das Sägen, Biegen, Bohren, Schweißen und das Pulverbeschichten die offensichtlichsten Produktionsschritte, bei denen die Automatisierung erhebliche Arbeitskosten einsparen kann. Direktor und Eigentümer Niek van der Sluis: " Die Verkürzung der Fertigungszeit wird vom Schweißroboter statt vom Mitarbeiter bestimmt. Neben den Kosten geht es aber auch um die hohe, gleichbleibende Qualität, die wir dank der Schweißroboter garantieren können." Im vergangenen Jahr hat der Möbelhersteller eine vierte Zelle in Betrieb genommen, die jährlich 50.000 Rahmen eines Typs für ein stark wachsendes Projektmöbel schweißen wird.