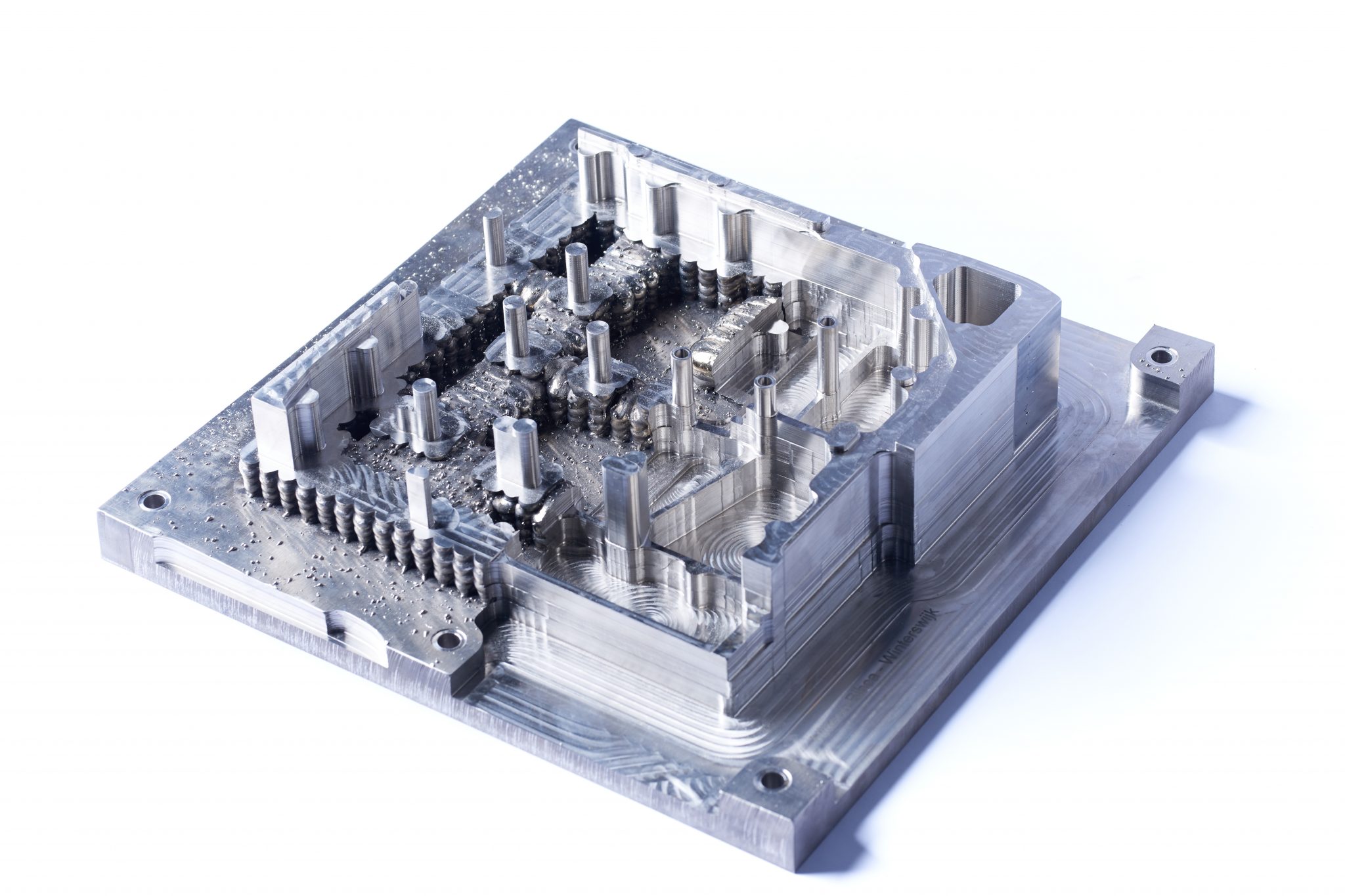

Besides the possibility of producing large workpieces locally with WAAM technology, multi-material printing is also an iOprócz możliwości lokalnego wytwarzania dużych detali w technologii WAAM, drukowanie różnoimiennych materiałów jest również ważną unikalną zaletą. WAAM nie jest ograniczony do jednego materiału, ale może budować elementy z wielu różnych materiałów. Daje to możliwość zbudowania dużego produktu z powłoką zewnętrzną wykonaną z droższego materiału, odpornego na korozję lub zużycie, a rdzeń z wewnętrzną warstwą produktu można wykonać stosując tańszy materiał. Aby zbadać, jak można wykorzystać tą technologię na wyższym poziomie, WAAM jest obecnie rozwijany wraz z 20 partnerami (w tym Valk Welding) z całej Europy w ramach projektu Grade2XL. Przy wsparciu finansowym ze strony UE, WAAM będzie dalej rozwijany w ciągu najbliższych 4 lat jako ekonomicznie opłacalna i zrównoważona alternatywa dla konwencjonalnych technologii.

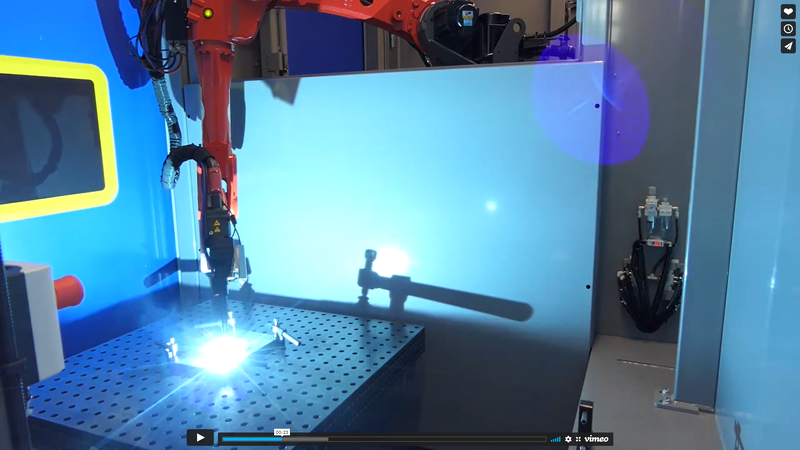

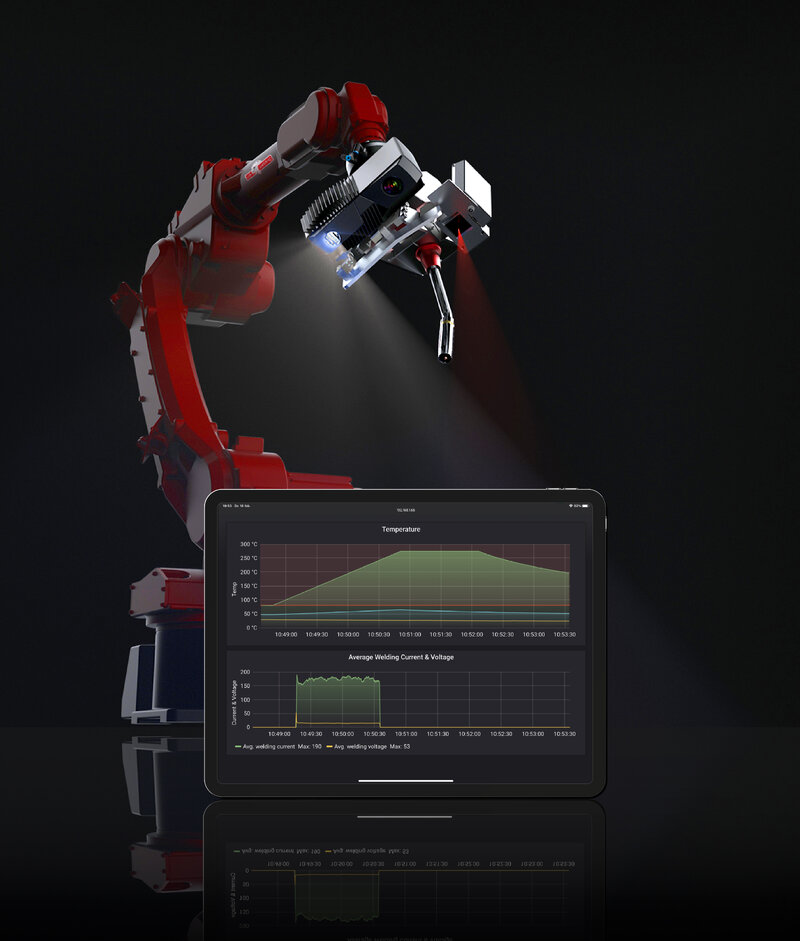

Dla projektu Grade2XL, specjalna cela do drukowania 3D firmy Autodesk jest teraz instalowana w Valk Welding. Dzięki dwóm robotom spawalniczym współpracującym ze sobą jednym systemie, będą tam drukowane różnoimienne elementy do nowych aplikacji, takich jak np. kanały chłodzące. W systemie tym zostanie zastosowane rozwiązanie Cryo Easy firmy Air Products, które umożliwia drukowanie z większą wydajnością stapianego drutu spawalniczego, bez ryzyka przegrzania

Projekt ten otrzymał dofinansowanie z unijnego programu badań i innowacji Horyzont 2020 w ramach umowy o dotację nr 862017.