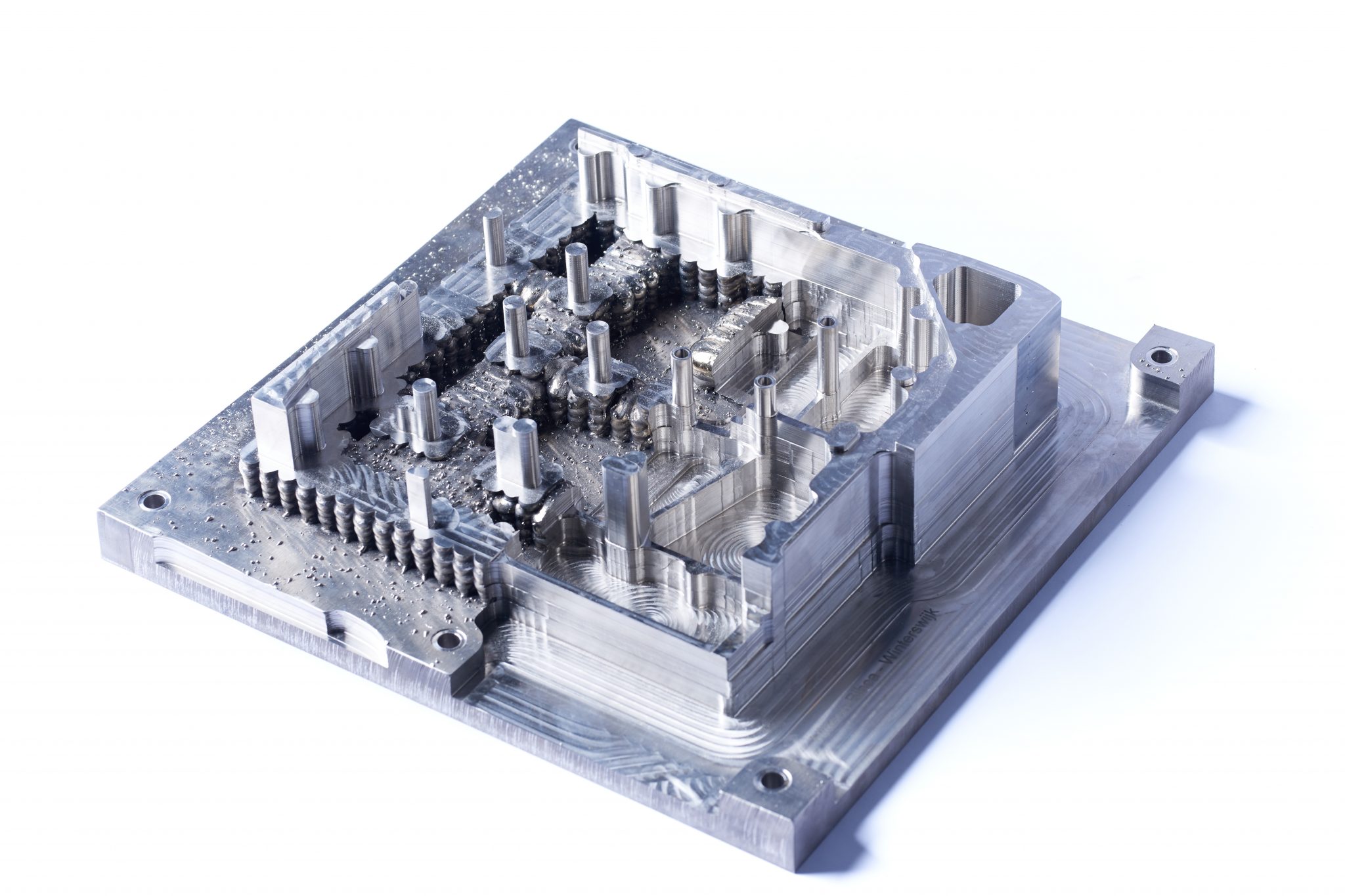

Naast de mogelijkheid grote werkstukken met de WAAM technologie lokaal te kunnen produceren, is multi-material printing eveneens een belangrijk unique selling point. WAAM beperkt zich niet tot 1 materiaal maar kan werkstukken uit meerdere materiaalsoorten opbouwen. Dat biedt de mogelijkheid om voor een groot product alleen de schil uit een duurder corrosiebestendig of slijtvast materiaal op te bouwen en de kern uit een goedkoper materiaal. Om te onderzoeken wat je met al deze mogelijkheden op een groter niveau zou kunnen doen wordt WAAM nu samen met 20 partners (waaronder Valk Welding) uit heel Europa in het Grade2XL project verder doorontwikkeld. Met financiële ondersteuning van de EU zal WAAM in de komende 4 jaar als een economisch levensvatbaar en duurzaam alternatief voor de conventionele technologieën verder worden doorontwikkeld.

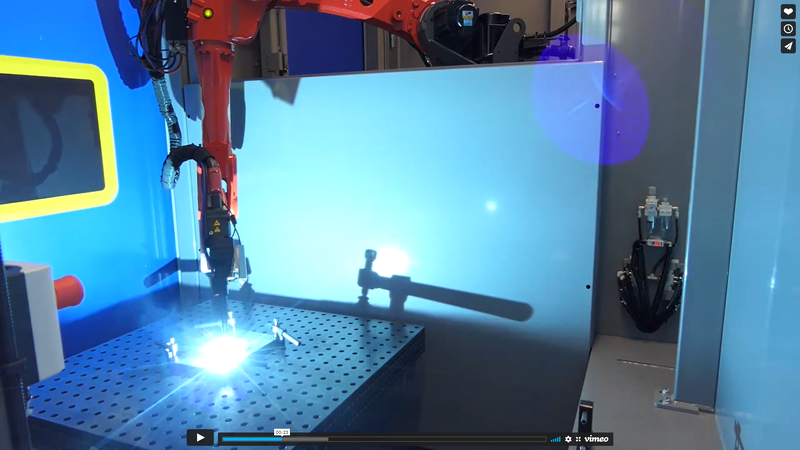

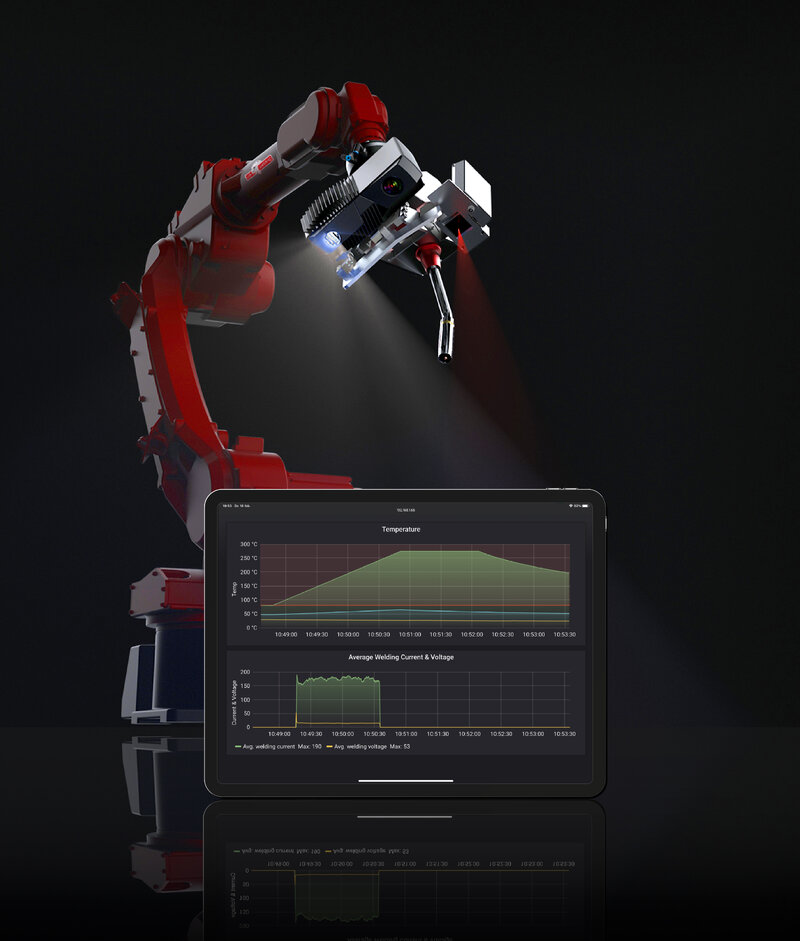

Voor het Grade2XL project staat bij Valk Welding nu de 3D printcontainer van Autodesk opgesteld. Met 2 lasrobots in één systeem zullen daar multi-material onderdelen met nieuwe toepassingen zoals koelkanalen worden geprint. Er zal ook een systeem voor cryogene koeling en thermisch beheer van Air Products worden toegepast. Dit zal het mogelijk maken de afdruksnelheid verder te verhogen, de wachttijden voor het afkoelen te verminderen, een veilige atmosfeer in de werkruimte te creëren en zo de productiviteit en de productkwaliteit aanzienlijk te verhogen, terwijl de ideale thermische omstandigheden behouden blijven.

This project has received funding from the European Union’s Horizon 2020 research and innovation programme under grant agreement No 862017.