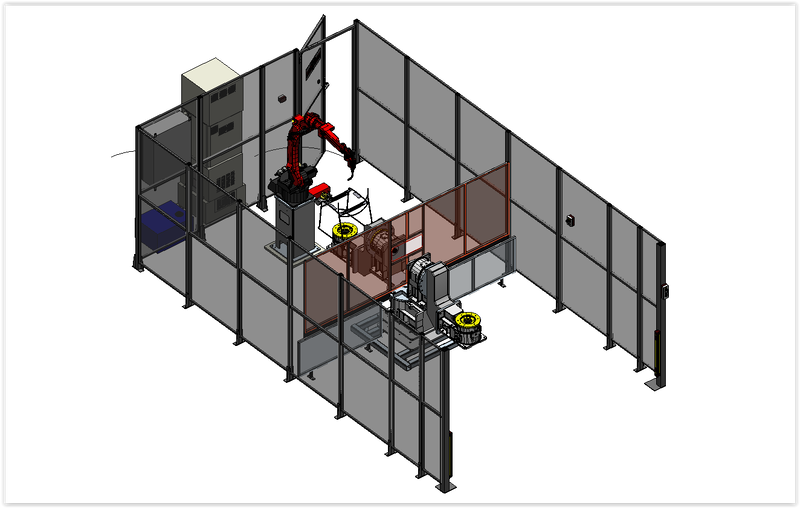

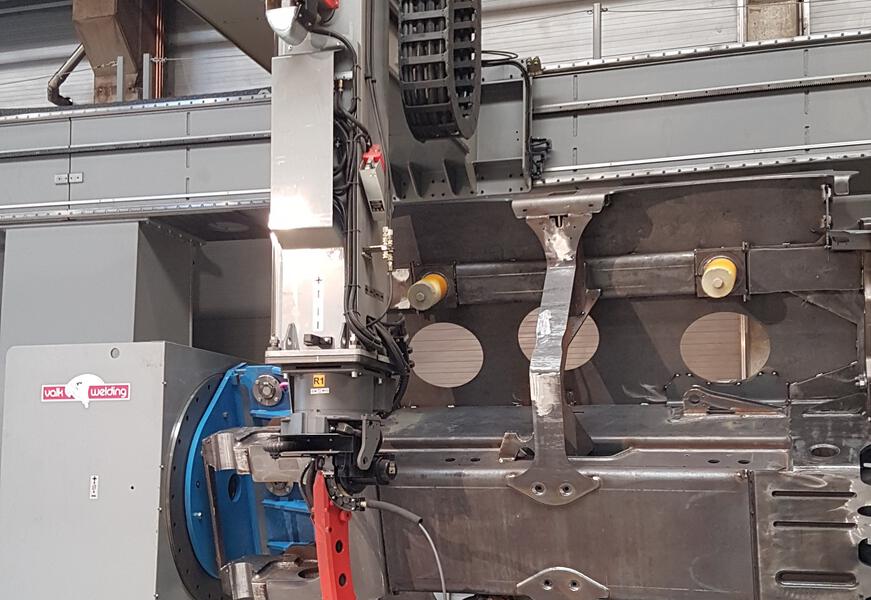

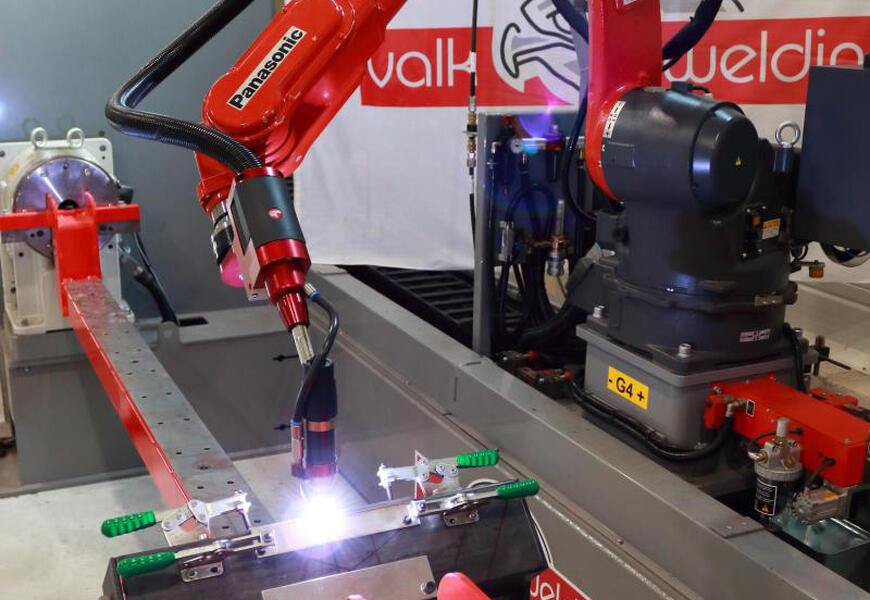

VDS Van der Sluis i Holland har i over 70 år været et begreb inden for kontorindretning. Virksomheden udvikler og producerer møbler til boliger og kontorer til kendte mærker, suppleret med arbejde til tredje. I produktionsprocessen er rørbearbejdninger såsom savning, bøjning, boring, svejsning og pulverbelægning de hyppigst forekommende produktionstrin, hvor der med automatisering kan opnås besparelser på lønudgifterne. Direktør/ejer Niek van der Sluis siger: “Fabrikationstiden bestemmes af svejserobotten i stedet for medarbejderen og samtidigt reduceres denne tid. Men foruden de samlede udgifter drejer det sig også om den konstante topkvalitet, som vi kan garantere takket være svejserobotterne.” Sidste år tog møbelfabrikanten den fjerde celle i brug. Her vil der på årsbasis blive svejst flere end 50.000 rammer til en meget efterspurgt type kontormøbel.