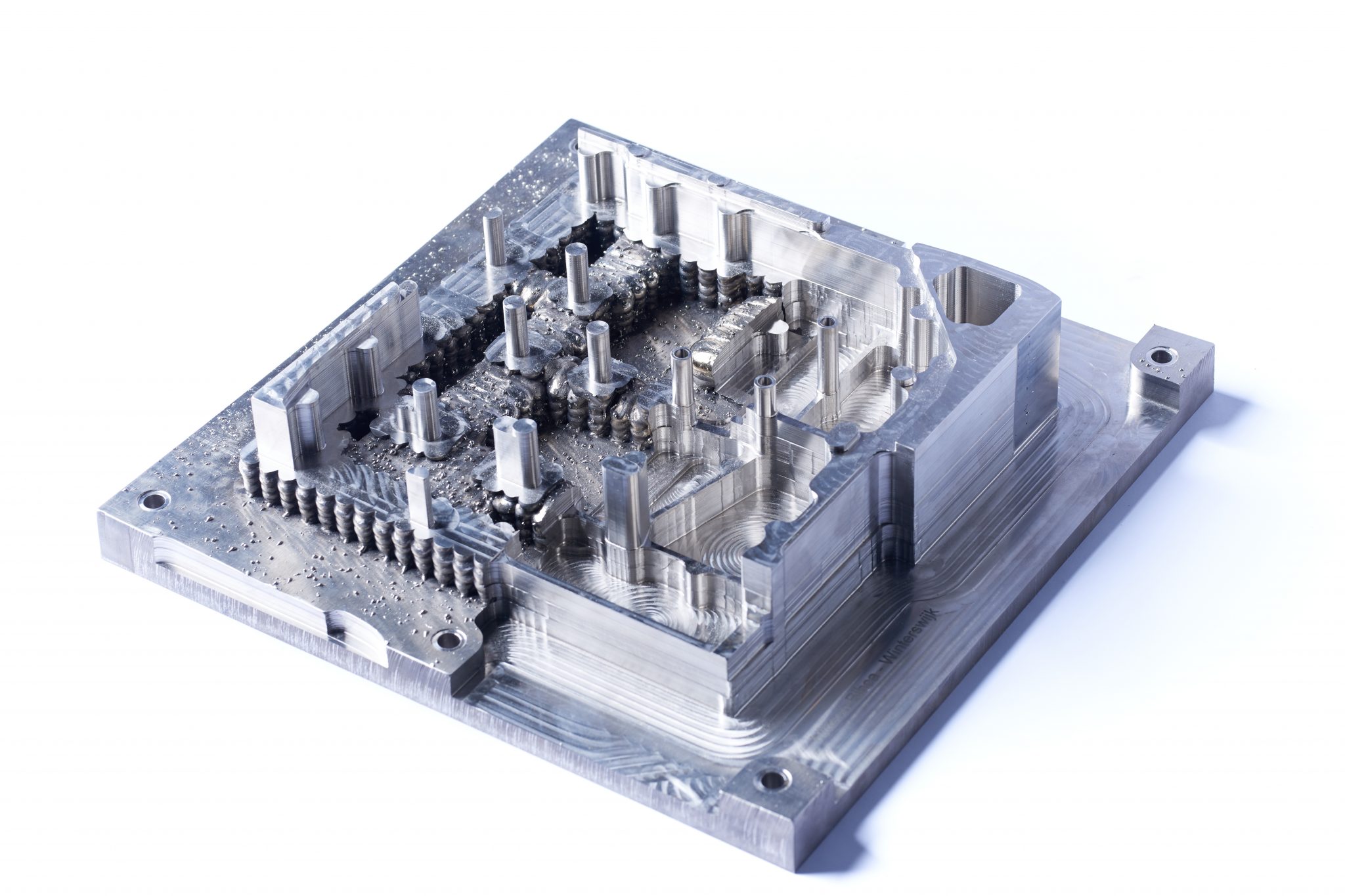

Udover muligheden for at producere store emner lokalt med WAAM-teknologi er multimateriale anvendelse også et vigtigt unikt salgsargument. WAAM er ikke begrænset til et materiale, men kan bygge emner af flere materialer. Dette giver mulighed for at bygge et stort produkt med kun skallen i et dyrere korrosions- eller slidbestandigt materiale og kernen i et billigere materiale.

For at undersøge, hvad du kunne gøre med alle disse muligheder på et større niveau, bliver WAAM nu videreudviklet sammen med 20 partnere (inklusive Valk Welding) fra hele Europa i Grade2XL-projektet. Med økonomisk støtte fra EU vil WAAM blive videreudviklet i løbet af de næste 4 år som et økonomisk bæredygtigt og et alternativ til konventionelle teknologier.

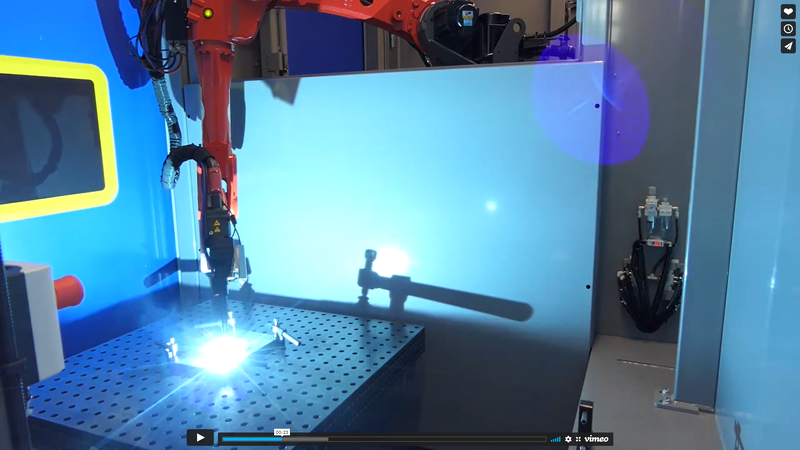

For Grade2XL-projektet er 3D-printerbeholderen fra Autodesk nu opsat hos Valk Welding.

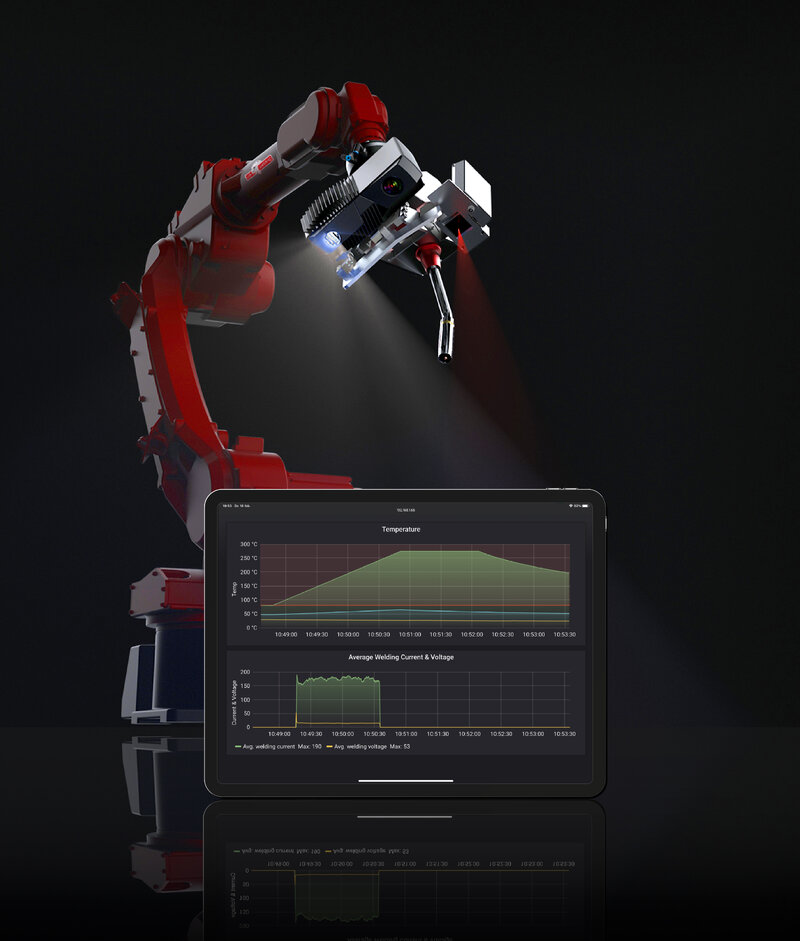

Med 2 svejserobotter i ét system vil multimaterialedele med nye applikationer såsom kølekanaler blive svejseprintet der.

Cryo Easy-løsningen fra Air Products vil blive brugt, hvilket gør det muligt at printe med flere kilo i timen uden risiko for overophedning.

Dette projekt har modtaget støtte fra Den Europæiske Unions Horizon 2020-forsknings- og innovationsprogram under tilskudsaftale nr. 862017.