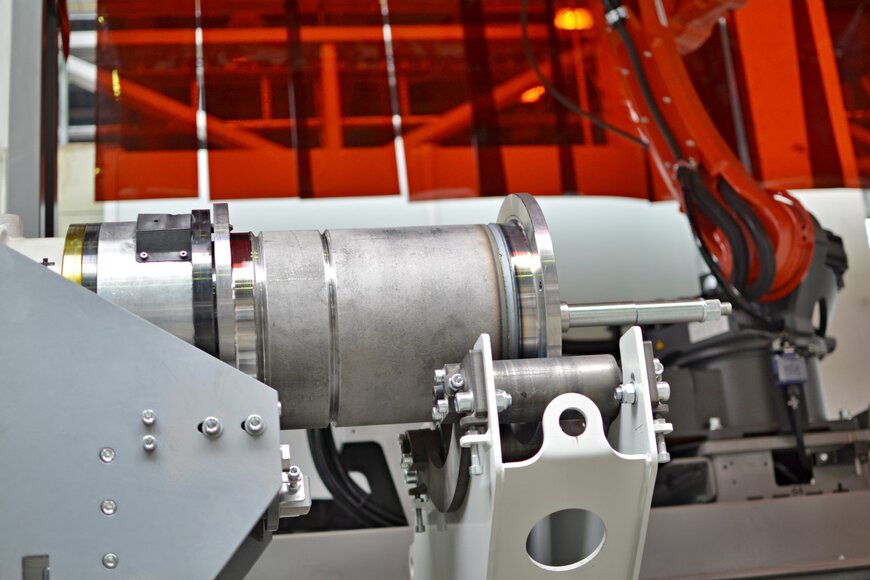

Zentralrohre für das chassis

Die Zentralrohre wurden auf eine Abmessung von ø 273 mm standardisiert. „Eine wichtige Innovation ist die Tatsache, dass die neuen Lageraufnahmen vom Roboter an der Außenseite angeschweißt werden. Die hohen Anforderungen an die Qualität der Schweißnähte und insbesondere die steigende Nachfrage unserer Kunden haben uns veranlasst, diesen fundamentalen Schritt zu gehen. Die neuen innovativen Designlösungen bereiteten den Weg für eine effektive und modulare Chassisstruktur“, erklärt Milan Olšanský von TATRA TRUCKS.

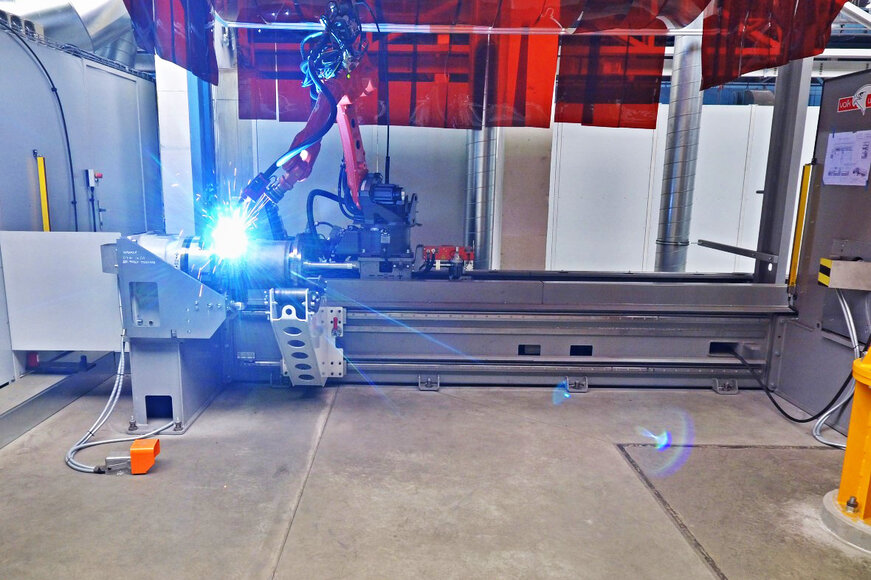

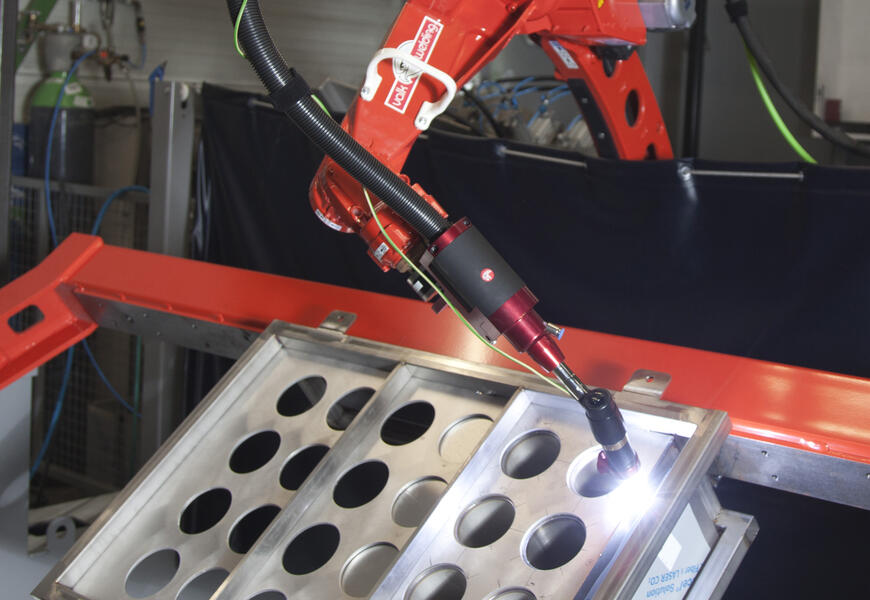

Schweissroboter auf e-förmigem rahmen

„Wir haben bei TATRA TRUCKS einen Schweißroboter TL-1800WG3 von Panasonic auf einem E-förmigen Rahmen (E-3100) installiert– mit zwei nebeneinander angeordneten Arbeitsstationen, einem Panadice 500 Manipulator und einer speziellen Lagerung zur Aufnahme der Rohre während des Schweißens. Die spezielle Lagerung kann über die gesamte Länge des E-Rahmens verschoben werden. Somit können die Zentralrohre mit dem Roboter auf einer Länge von bis zu 1.800 mm (maximal 2.500 mm) geschweißt werden. Des Weiteren ist der Arbeitsplatz mit einem Schweißrauchabsaugsystem ausgestattet und vollständig CE-zugelassen“, sagt Richard Mares von Valk Welding CZ.